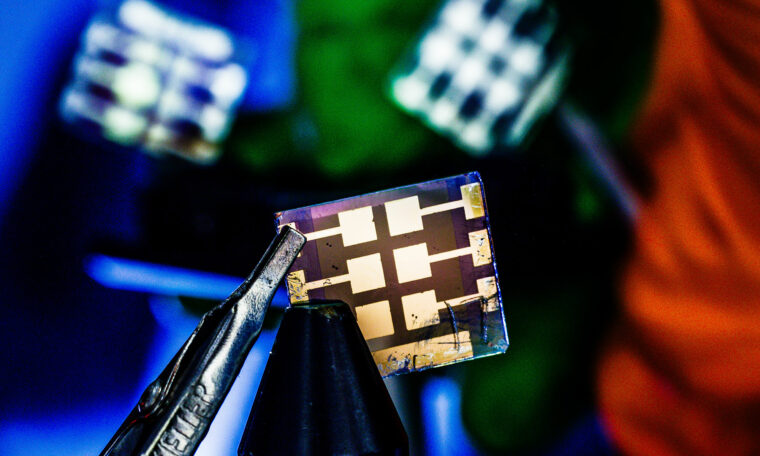

Bild: Johan Marklund

Tiden inne för tryckt elektronik

Efter 20 års utveckling rullar den tryckta elektroniken nu ut på bred front. När miljarder prylar ska kopplas till internet måste sensorer och displayer vara tunna, billiga och flexibla – och helst gå att slänga i återvinningen. F&F åkte till Norrköping och träffade en av områdets pionjärer.

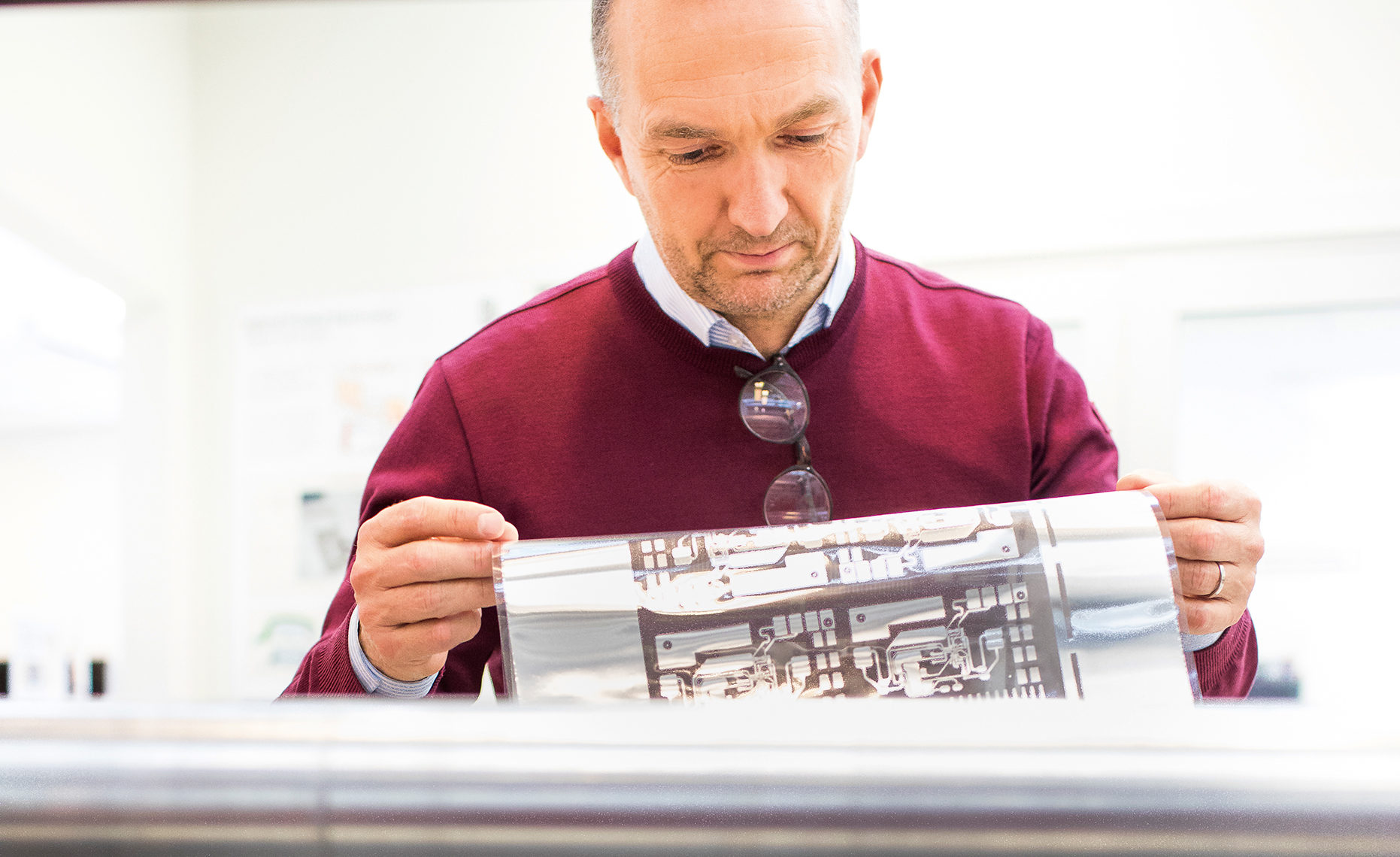

– Härinne står tryckpressen, säger Magnus Berggren och pekar genom en glasvägg in mot ett stort rum med olika maskiner.

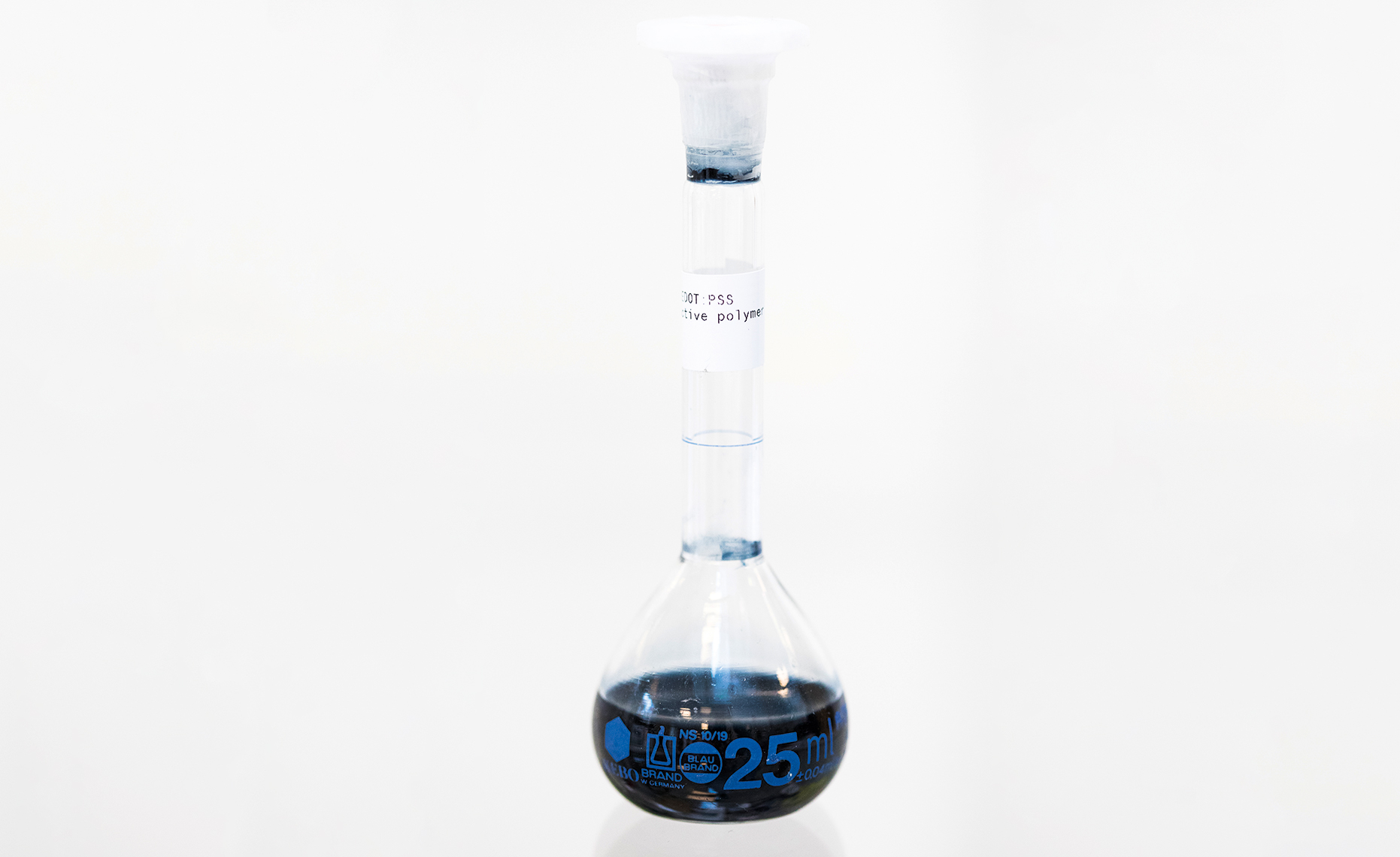

– Här utvecklar vi nya bläck, säger han när vi hunnit lite längre fram genom korridoren. Och här bygger vi batterier delvis tillverkade av skogsråvara.

Vi befinner oss på laboratoriet för organisk elektronik i Norrköping som leds av Magnus Berggren. Efter mer än 20 år inom området tillhör han pionjärerna inom elektronik baserad på elektriskt ledande plast som kan tryckas i en tryckpress.

På senare år har både intresset och labbet vuxit kraftigt. I dag hyser det 135 forskare och annan personal i några av de gamla industribyggnaderna intill Motala ström mitt i Norrköping. Vägg i vägg arbetar ytterligare 35 personer på forskningsinstitutet Rise med att vidareutveckla tekniken i samarbete med företag.

Flera företag har knoppats av

Flera av företagen är avknoppningar från forskningen. Ett trycker till exempel trådlösa fuktsensorer i plast som kan bakas in i betong och tala om när den torkat, eller placeras bakom tätskikt och kakel i badrum och varnar för fuktskador. Ett annat företag utvecklar återvinningsbara batterier baserade på skogsråvara och ledande plast.

– Vi är på väg att knoppa av tio idéer till. Proppen har verkligen gått ur för den tryckta elektroniken, säger Magnus Berggren.

En viktig orsak är ”sakernas internet” eller ”internet of things” som det kallas när prylar och material kopplas upp till nätet. Den traditionella elektroniken lämpar sig inte för att sitta på de miljarder prylar som nu ska kopplas upp.

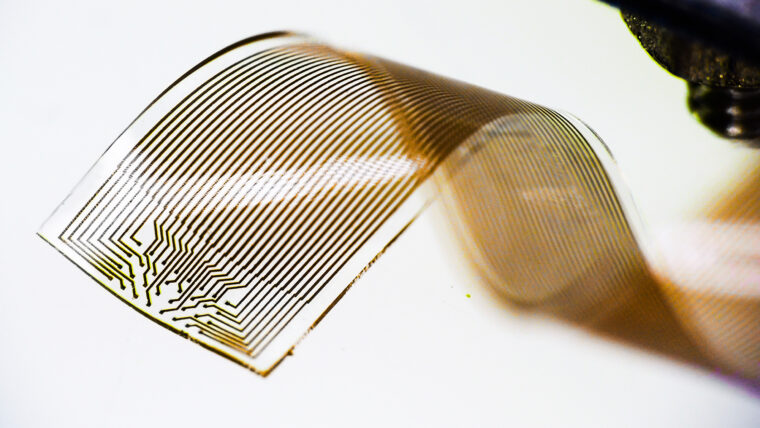

– Kisel är fantastiskt, men när sensorer, displayer och annan elektronik tar steget till kroppen, till papper och stora ytor krävs en teknik som är billig, tunn och flexibel.

Här har den tryckta elektroniken sina fördelar. En annan fördel är att det inte krävs några exotiska metaller eller miljöfarliga material. I batterierna är till exempel målet att använda cellulosa och lignin från skogen så att de går att slänga i återvinningen när de har tjänat ut.

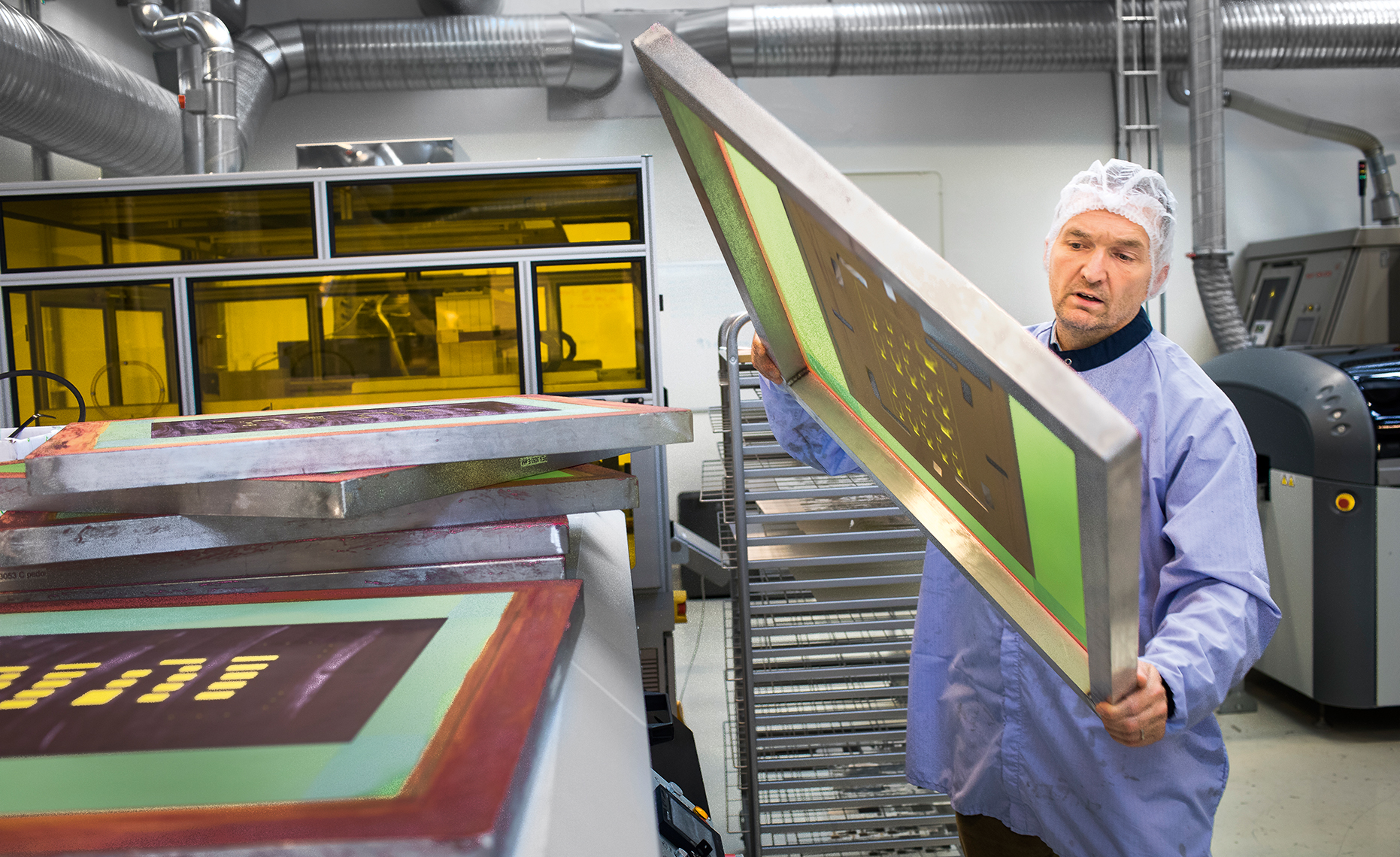

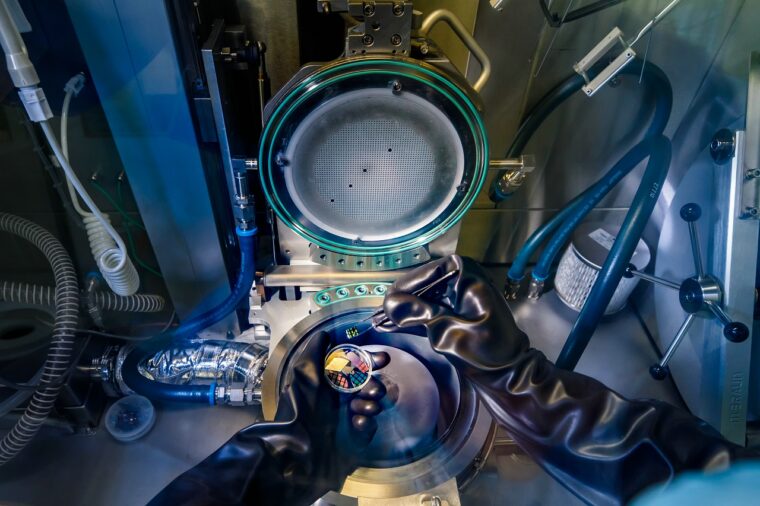

Iförda rock, skoskydd och hårnät går vi in till tryckpressen. Magnus Berggren berättar att det är en i grunden vanlig screentryckpress som används för att trycka mönster på tröjor.

– Så långt det är möjligt använder vi de tryckmaskiner som finns på marknaden. Det stora jobbet är sedan att anpassa processerna till våra bläck. De måste till exempel ha en viss viskositet.

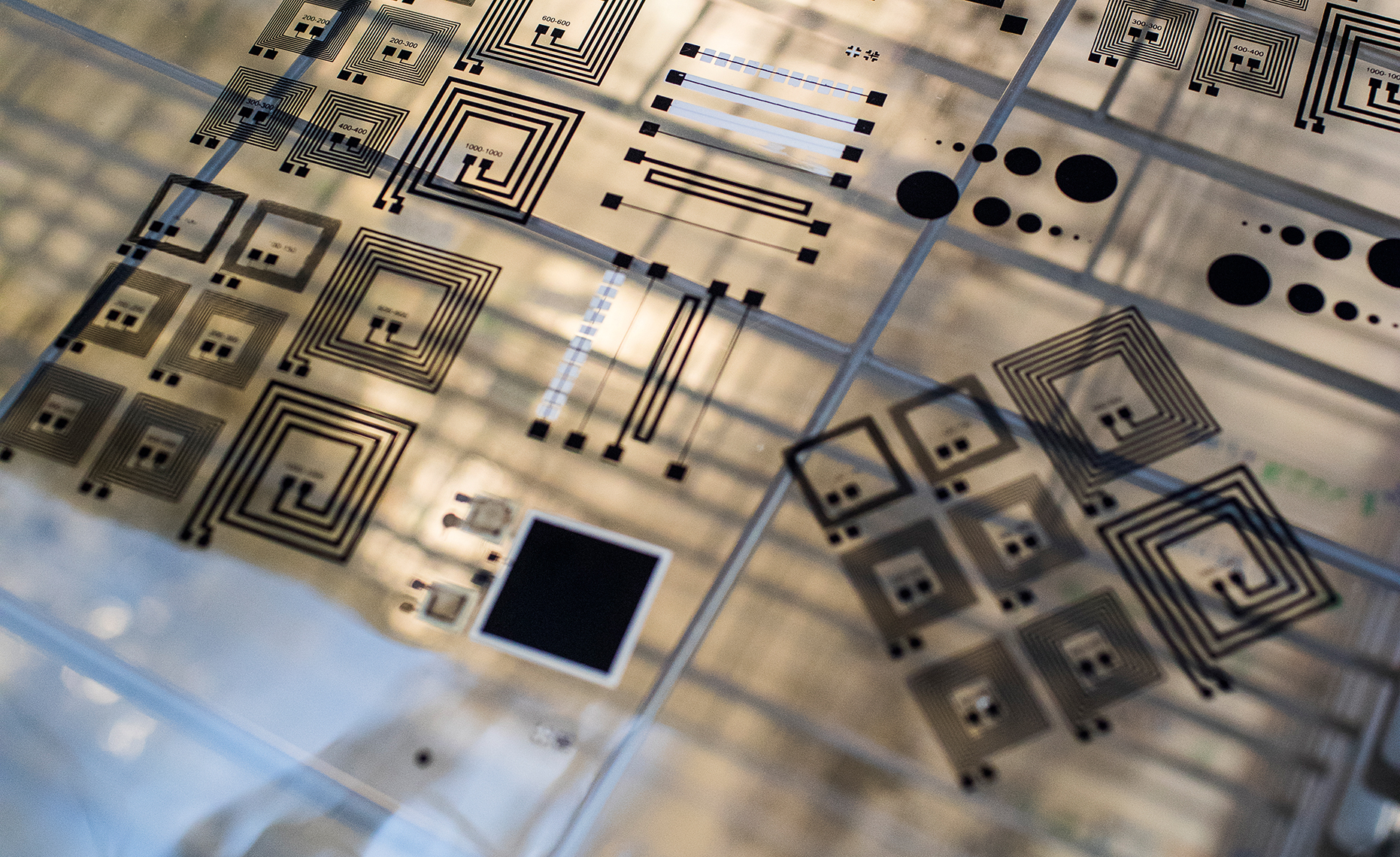

Bläcket är i det här fallet ledande plast i vätskeform som hälls ut över en ram med mönstret som ska tryckas. Underlaget är oftast plast, men det går att trycka på det mesta, som papper och tyg. Genom att trycka flera olika lager ovanpå varandra skapas olika funktioner. En transistor kräver till exempel sex varv i tryckpressen.

Att trycka just transistorer är något av en specialitet i Norrköping. Forskarna har visat att det går att trycka både många, upp till 1 000 på ett A4, med tillräckligt hög precision, 100–200 mikrometer, för att bygga enkla logiska kretsar.

– Det är världsrekord, säger Magnus Berggren om framstegen som publicerats i bland annat Nature communications.

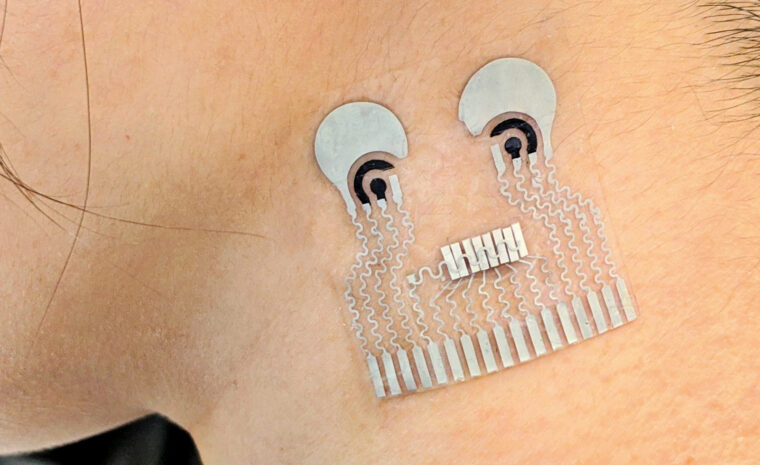

Det här kan användas för att bygga mer avancerade, tryckta sensorsystem. Ett av de många projekten på labbet går till exempel ut på att utveckla plåster med inbyggda sensorer som kan mäta olika medicinska parametrar.

Förpackningar som håller koll på kylkedjan

Förpackningar är ett annat användningsområde. Tillsammans med RISE har forskarna bland annat utvecklat vaccinförpackningar som avslöjar om kylkedjan brutits under transporten så att vaccinet inte längre är verksamt. Magnus Berggren säger att det är på förpackningar och som sensorer som vi konsumenter i första hand kommer att möta den tryckta elektroniken.

– Vi har inga ambitioner att konkurrera ut kisel. I stället kompletterar metoderna varandra, säger han.

Kisel och plast kan också användas tillsammans. Ofta kopplas ett litet kiselchip till plastelektroniken för att skapa fler funktioner. För jämfört med i kisel har plastkomponenterna lägre verkningsgrad, är långsammare och större. Å andra sidan klarar de saker som kisel inte klarar, som att ändra färg. Eller att självorganisera sig i en levande växt. I ett av de mer uppmärksammade projekten på Magnus Berggrens labb på senare år, lett av Eleni Stavrinidou, har forskare lyckats bygga enkla elektroniska funktioner i rosor, som bland annat har fungerat som ett slags batterier.

När sensorer, transistorer och displayer tågar allt närmare marknaden letar forskarna nya användningsområden för den ledande plasten.

Ett sådant är att använda den som ”elektronisk medicin” i hjärnan för att lindra sjukdomar som demens, Parkinson och epilepsi. Inspirationen kommer från forskningen på växter som visat att det är möjligt att ”plantera” in elektronik utan att växterna skadas.

– Vi försöker nu göra samma sak i nervsystemet genom att bygga enkla små elektronikfunktioner som kanske kan jorda bort en elektrisk signal vid ett epileptiskt anfall eller dämpa, alternativt förstärka, en nervsignal, säger Magnus Berggren.

Forskningen befinner sig på ett tidigt stadium, men han tror definitivt att det är möjligt.

Smärtlindring i ryggmärgen

En annan uppfinning från labbet är en liten komponent som har förmåga att mycket precist släppa ut substanser, molekyl för molekyl, i kroppen. Den så kallade elektroniska jonpumpen utvecklas för bland annat smärtbehandling genom att skicka ut en signalsubstans inne i ryggmärgen som dämpar smärtan.

Inbyggd i en tunn glasfiber med en diameter ungefär som ett hårstrå ska pumpen också kunna användas för att både mäta och leverera signalsubstanser i hjärnan.

Ett annat växande område på labbet är energiteknik. Här är målet att utveckla storskaliga lösningar för att både lagra energi och tillverka bränslen av miljövänliga material. Batterierna av cellulosa och lignin ska till exempel på sikt kunna tillverkas i full skala i en pappersmaskin. Visserligen är de sämre än de litiumjonbatterier som sitter i bärbar elektronik och i elbilar, men de blir å andra sidan billiga och miljövänliga. Tanken är att använda batterierna bland annat i energisystemet för att balansera vind- och solenergi som varierar med vädret.

En annan egenskap hos den ledande plasten är att den kan användas som elektrokatalysator för att tillverka ett bränsle som Magnus Berggren betecknar som bortglömt: väteperoxid. Upptäckten var från början allt annat än välkommen.

– Vi såg det som en parasitisk process eftersom väteperoxid förstör de elektroniska materialen, men nu driver vi ett projekt för att tillverka väteperoxid i stor skala som en kandidat till framtida bränslen.

Receptet låter enkelt: bestryk wellpappkartonger med ledande plast. Ställ i vatten och lägg på en negativ spänning. I vattnet bildas då väteperoxid med hjälp av elektrokatalys. Samla in och använd sedan väteperoxiden i kemiska processer eller som bränsle i en bränslecell eller i en förbränningsmotor.

I praktiken återstår så klart massor av utmaningar.

– Att demonstrera på labbet är en sak. Att nå ut på marknaden är en helt annan som kräver en ingenjörsinsats som inte ska underskattas. Det tar i regel 10 till 20 år att få ut ny forskning, säger Magnus Berggren.

Prenumerera på Forskning & Framsteg!

10 nummer om året och dagliga nyheter på webben med vetenskapligt grundad kunskap.