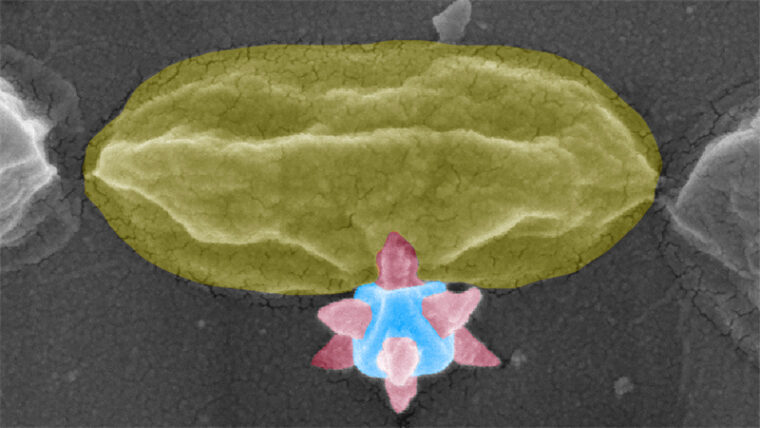

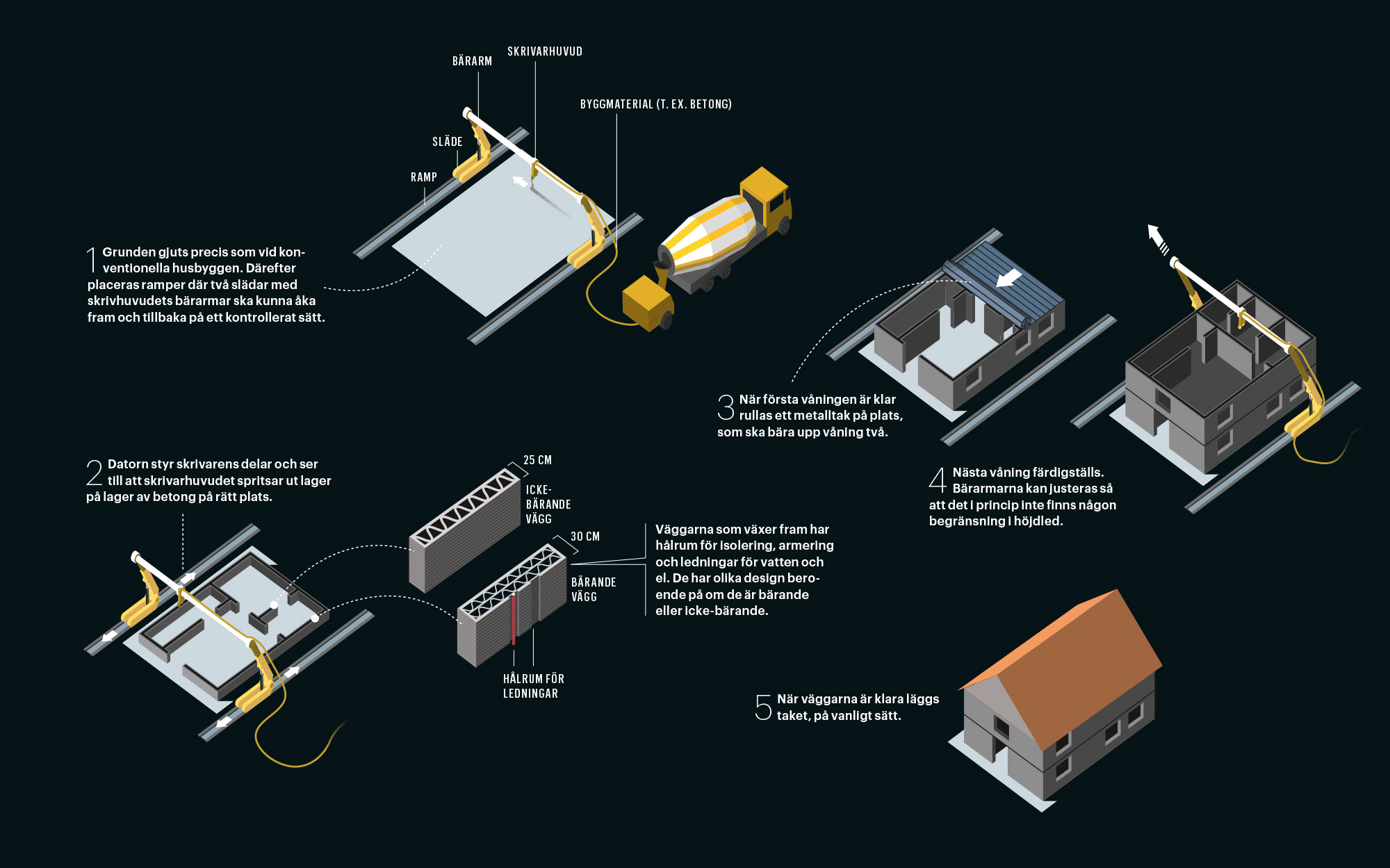

Växer fram lager för lager. Med så kallad additiv tillverkning byggs delarna upp i tunna skikt efter en datorritning. Utnyttjar nya byggmaterial. 3D-skrivaren kan matas med traditionella material, som betong eller plast. Men det finns även planer på att utnyttja spill från skogsindustrin. Miljövänligt med mindre spill. Med en 3D-skrivare kan det vara lättare att optimera materialåtgången – bara den mängd som behövs spritsas ut.

Image: Contour Crafting

Skriv ut ditt eget hus

I takt med att patenten går ut växer tekniken att skriva ut i 3D – liksom produkterna. Nu är de stora som hus. I Kina och USA skrivs väggar ut i betong, i Nederländerna printas kanalhus av plast och i Umeå sneglar forskarna på skogen.

Gran och tall trängs i de täta norrländska skogarna. Rötter, stubbar och flis från avverkningen är en vanlig syn. Ett sätt att ta vara på spill från skogsindustrin är att bygga hus – med 3D-printer.

– Vi vill nyttja skogens resurser, ta hand om resterna och göra något nyttigt av det. Hitta nya smarta lösningar för boende och boendemiljö, säger Linda Nyström, byggnadsingenjör och projektledare för det nystartade tvärvetenskapliga forskningsprojektet +Project vid Umeå universitet.

Målet är att det 3D-printade huset, baserat på trämaterial, ska stå färdigt i Umeå 2018.

3D-printning, eller additiv tillverkning, är en teknik som går ut på skapa tredimensionella strukturer genom att skriva ut objekt i lager på lager med en 3D-skrivare, programmerad med specialdesignade 3D-ritningar. Genom att använda plast, metall eller något annat material som härdar när det skrivits ut, går det att printa ut allt från plastleksaker till medicinska proteser.

Tekniken tog fart omkring 1990, men sedan flera av de viktigaste patenten gick ut för några år sedan har antalet möjligheter exploderat. I dag går det att köpa billiga 3D-skrivare för hemmabruk och konstruera olika små prylar.

– 3D-printing växer snabbt. Att printa hundra objekt med olika design kostar inte mer än att tillverka hundra identiska objekt, säger Olaf Diegel, professor i produktutveckling vid Lunds universitet och föreståndare för 3D-laboratoriet på Institutionen för designvetenskaper.

Genom att skala upp tekniken kan man bygga enorma strukturer, stora som hus. Bokstavligen.

– Kommersiella 3D-printade produkter har funnits i snart tio år, men 3D-printade hus är fortfarande på utvecklingsstadiet.

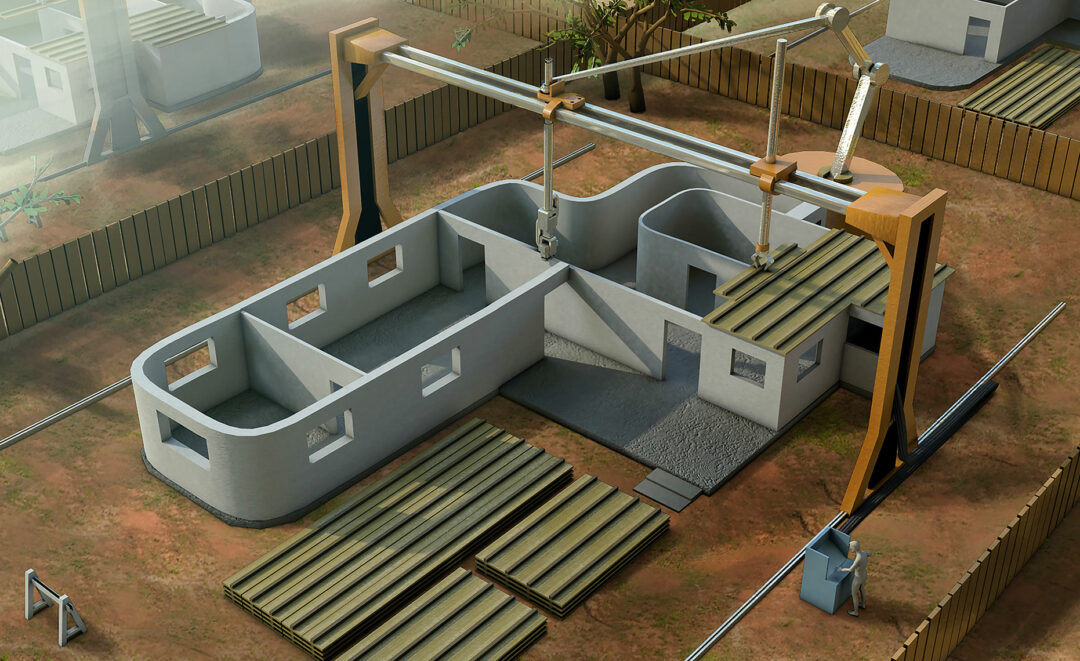

En av pionjärerna inom storskalig 3D-printning är Behrokh Khoshnevis, professor i industri- och systemteknik vid University of Southern California. Han kallar sin metod contour crafting. I princip består den av en robotarm med skrivarmunstycke som löper längs en räls och printar snabbhärdande betong i decimetertjocka lager.

Enligt Behrokh Khoshnevis är det möjligt att printa hus på 185 kvadratmeter – golv, väggar och tak – på mindre än ett dygn.

– Det är miljövänligt och minskar både produktionskostnad och tid till en bråkdel av kostnaden som gäller för traditionella byggmetoder. Det går åt mindre byggmaterial, det blir mindre spill och man slipper dyra transporter, säger han.

Behrokh Khoshnevis ser ett stort användningsområde, bland annat i fattiga länder eller vid flyktingkatastrofer, där det finns behov av att snabbt få tak över huvudet.

– Eftersom väggarna spritsas ut automatiskt krävs färre byggnadsarbetare. Pengarna och arbetskraften kan i stället läggas på infrastruktur, som vägar, vattenledningar och elektricitet.

Den enorma men lätta 3D-printern ska enkelt kunna fraktas till byggplatsen och producera hela byggnaden i ett enda stycke. Hittills har han dock bara byggt två meter höga väggstrukturer. Tanken är inte att själv producera hus, utan att sälja byggskrivarna till byggfirmor. Redan om två år ska de finnas ute på marknaden, hoppas han.

I Kina blev 3D-printade paradvåningar en världsnyhet förra våren, när företaget WinSun använde en liknande teknik – där dock betongblocken skrevs ut centralt på annan plats.

I Amsterdam arbetar den nederländska arkitektfirman DUS med ett kanalhus av plast, som ska printas direkt på plats, med en 3,5 meter hög 3D-printer som de kallar Kamermaker (rumsbyggaren).

– Vi hade en 3D-skrivare på kontoret för att göra små modeller av plast och började fundera på vad den här tekniken kan betyda för arkitekturen i framtiden, säger Hedwig Heinsman, arkitekt och en av grundarna till DUS.

Hon tycker att plast är ett intressant material: Det är vattentätt, och både böjligt och starkt på samma gång. Dessutom är det lättare än vanligt byggnadsmaterial.

– Plasthus utgör en helt ny estetik. Vi vill skapa en unik design som kan konkurrera med massproducerade hus. Byggbranschen är en av de mest förorenande industrierna. Men med en 3D-skrivare minskar transportkostnaderna, samtidigt som man kan göra ett personligt hus och dela med sig av designen.

Med smart programmering av skrivaren går det att framställa nästan vilka former som helst. Hedwig Heinsman ser framför sig ett arkitekternas ”iTunes”, med nedladdningsbara 3D-ritningar där man enkelt kan anpassa designen efter eget tycke och smak:

– Det är lätt att ändra olika delar – som en dna-kod i datorn.

I januari invigdes ett mobilt EU-hus i samband med Nederländernas ordförandeskap i EU, där DUS skapade den 3D-printade fasaden i segelform – av nedbrytbar bioplast.

Det är tydligt att 3D-printning är på frammarsch och Sverige vill hinna i kapp trenden.

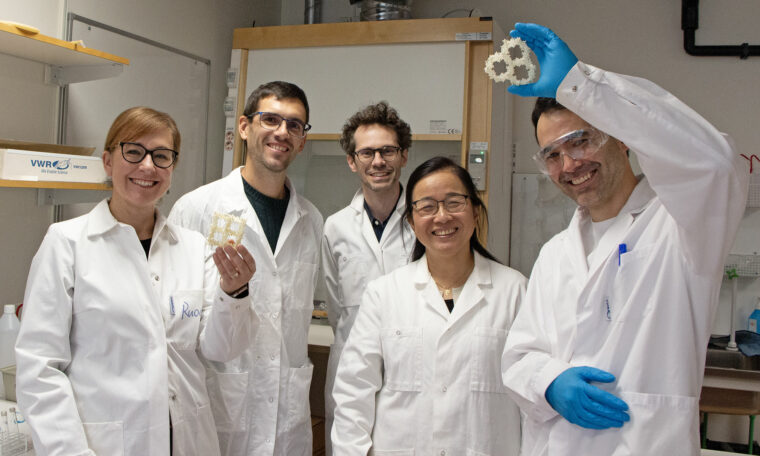

Startskottet för det cellulosabaserade 3D-printade huset i Umeå gick i september 2015 och är ett direkt resultat av den nationella agendan för 3D-printning.

– Umeå universitet tog initiativ till agendan eftersom Sverige riskerade att halka efter, trots att vi var framgångsrika på 1990-talet, säger Marlene Johansson, medlem i projektgruppen för agendan och föreståndare för Sliperiet, en samverkans- och innovationsmiljö med experimentverkstäder för digital tillverkning vid Umeå universitet, där +Project är ett av flaggskeppen.

Agendan konstaterade – i ett brett samarbete mellan ett femtiotal lärosäten, företag och institut – att Sverige halkat efter inom additiv tillverkning på grund av bristande nationell finansiering, vilket har lett till att svensk forskning försvunnit eller flyttat utomlands. Men det finns en stor potential.

I +Project ingår ett tjugotal forskare inom arkitektur, tillämpad fysik och elektronik, företagsekonomi, informatik och biokemi vid Umeå universitet. Förutom det första 3D-printade huset i Sverige är målet att utveckla tekniken vid additiv tillverkning och digitala tekniker, för att skapa ett starkt kluster av hållbart byggande i Umeåregionen. Det treåriga projektet har en budget på cirka 36 miljoner kronor, där hälften är EU-medel (från EU:s regionala strukturfondsprogram) och resten är lokala medel från universitet och företag i regionen.

Utöver utmaningen med själva skrivaren handlar det också om att ta fram ett printbart byggmaterial och hitta en praktisk huskonstruktion.

I Umeåregionen finns gott om restprodukter från skogsindustrin: stubbar och rötter efter avverkning, flis och spån, tallolja samt avfall från pappersmassatillverkningen.

– Genom att ta vara på sådant som blir över blir det mer kostnadseffektivt. Vi kommer att prova oss fram till rätt konsistens och hållfasthet på trämassan, säger projektledaren Linda Nyström.

Hon påpekar att det blir mindre spill och färre transporter med additiv tillverkning.

– Byggindustrin släpper ut ungefär lika mycket koldioxid som hela bilparken i Sverige, säger hon.

En annan fördel med 3D-printade material är att de blir lättare. Genom att printa med luftrum kan man skapa hålrum i väggarna för armering, isolering, rör och kablar (som dock måste monteras på traditionellt sätt).

På Sliperiet vid Umeå universitet byggs testbäddar, bland annat i samarbete med Sveriges lantbruksuniversitet och SP Processum, ett sätt att prova sig fram till bästa cellulosamaterial för additiv tillverkning. Först kommer man att printa mindre komponenter, sedan skala upp för större volymer. Det finns också digitala tekniker för att etsa, trycka och skära ut olika träobjekt.

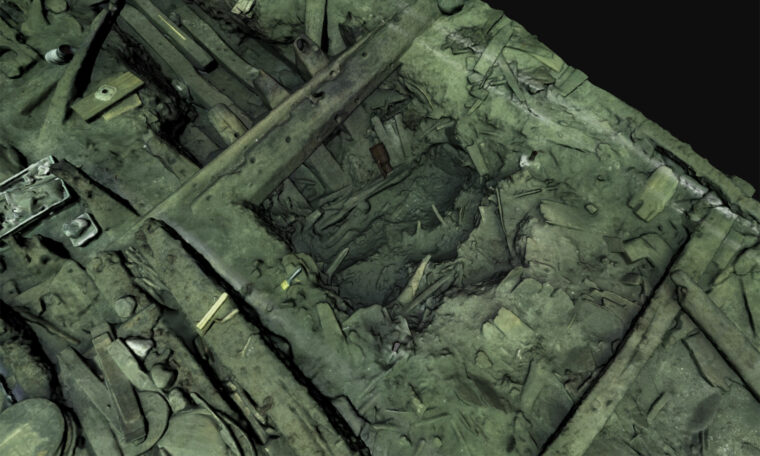

En byggarbetsplats utan byggarbetare. Med så kallad contour crafting är det möjligt att tillverka ett hus, direkt på plats, inom loppet av ett dygn. En dator fungerar som byggledare och materialet spritsas ut av en stor 3D-skrivare.

Bild: Johan Jarnestad

Folke Björk, professor i byggnadsteknik vid Kungliga tekniska högskolan, tycker att 3D-tekniken är intressant, men menar att bara för att det går att 3D-printa strukturer stora som hus, så är det inte säkert att man kan använda dem som hus.

– Det är fiffigt att kunna producera hela byggnaden på plats. Man kan få flexibilitet och anpassa byggnaden efter brukarens behov. På så sätt slipper man låsa sig i en teknisk plattform som vid vanligt byggande, där betongelementen tillverkas i en fabrik och sedan körs till byggplatsen där de sätts ihop, säger han.

– Men det finns en hel del aspekter på en byggnadskonstruktion som man tar för självklara tills man har ett hus som inte håller. Golvet får inte vibrera när man går på det, till exempel. Nya typer av konstruktioner kan reagera annorlunda på dynamisk last och orsaka sjögång i hela huset.

Kunskap baserad på vetenskap

Prenumerera på Forskning & Framsteg!

Inlogg på fof.se • Tidning • Arkiv med tidigare nummer

Dagens byggnadsmaterial har optimerats genom åren. Betongen produceras så energisnålt som möjligt, och träkonstruktioner är kompletterade med andra material för att klara brandskyddskraven. Med nya byggnadsmaterial, ny betong, trämassa eller plast, måste man göra resan på nytt, menar Folke Björk. Om man använder 3D-skrivare för att bygga hus måste man tänka om, på väldigt många sätt:

– Men man kan tänka fritt om hur tekniken ska användas. Välvda eller böjda strukturer, till exempel. I dag är i stort sett allt vi bygger platta skivor och räta vinklar. Folk kommer alltid att vilja ha väggar, men kanske inte släta, lodräta eller plana.

Forskarna i Umeå har alltså en rad utmaningar framför sig.

– Vi kan jobba med formgivning på ett helt nytt sätt. Man behöver inte bygga fyrkantigt. Min son vill gärna bo i ett igloo-format hus, säger Marlene Johansson och skrattar. Tänker man visionärt kan man påverka hela stadsbilden.

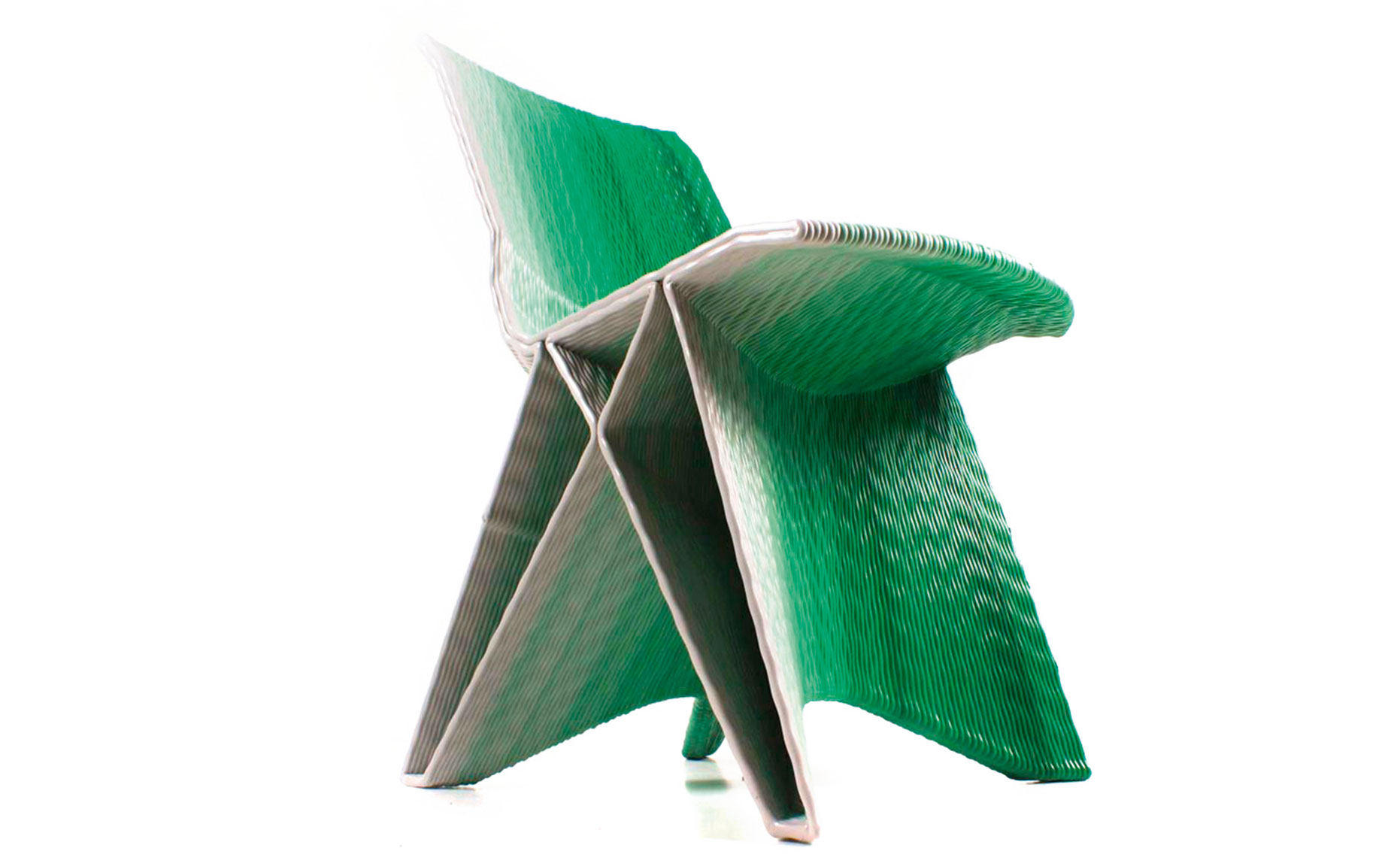

Fritt fram att göra egna möbler

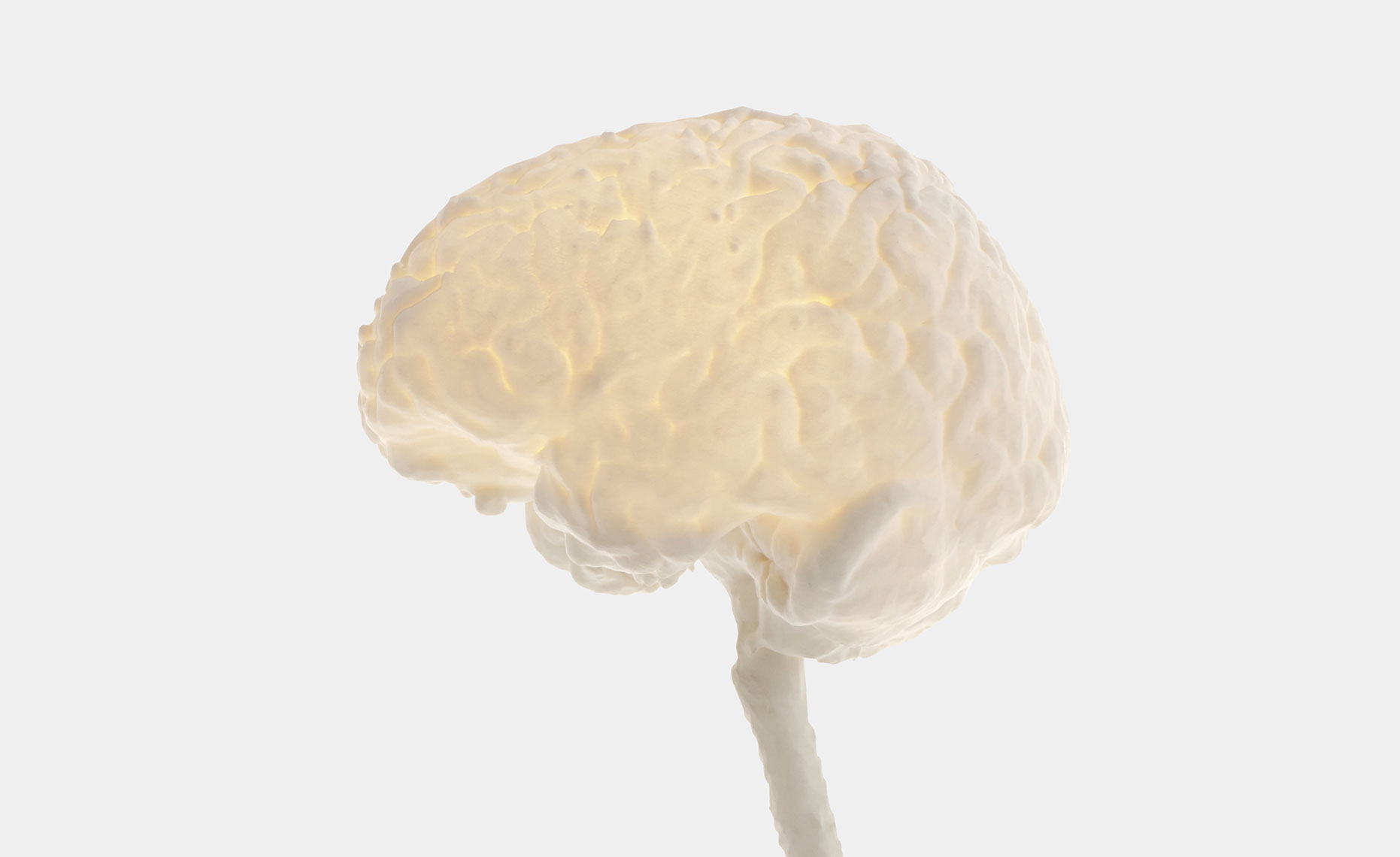

Den svenske industridesignern Alexander Lervik började printa skalmodeller av möbler i plast med 3D-skrivare redan 2002. Sedan dess har intresset fortsatt med både 3D-printade smycken och skåp. Han arbetar främst i plast, metall och glas. Bland annat har han designat en plastlampa efter att ha skannat sin egen hjärna på Karolinska institutet, bearbetat 3D-filen och sedan skickat den till en 3D-skrivare.

Han tror att folk om fem år kommer att skriva ut sina egna möbler och inredningsdetaljer, genom att gå till en print-shop och välja en form, eller skriva ut sin egen ritning.

– Formgivare och arkitekter kommer att få samma problem som musik- och filmbranschen på 1990-talet. Folk börjar ladda hem designfiler och printar möblerna själva. Finansieringsmodellen med royaltyer försvinner. Men jag tycker ändå att det är en bra utveckling, eftersom miljövinsten är stor. Det blir mindre frakt och materialet kan återvinnas.

Tre sätt att skriva ut i 3D

En 3D-printer framställer fysiska objekt av olika material, utifrån tredimensionella datorgenererade CAD-ritningar. Formen byggs upp lager för lager, så kallad additiv tillverkning.

I stället för bläck används ett material som gör det möjligt för skrivaren att placera rätt mängd på rätt plats för varje lager. Materialet kan till exempel vara plast, metall, betong, trä eller vanligt papper. I printningsprocessen härdas sedan materialet till sin slutliga fasta form.

I huvudsak finns tre olika kategorier av 3D-printing:

- Pulver. 3D-printerns skrivarhuvud sprider ut ett jämnt lager av pulver över en bädd. Utvalda områden härdas sedan genom till exempel smältning eller limning med en inbyggd laserstråle – ink jet. Material: ofta metall eller plast, men även till exempel gips eller glas. Denna metod är vanligast i industriproduktion i dag, framför allt i flygplansindustrin och tillverkningen av medicinska implantat.

- Flytande material. 3D-printerns skrivarhuvud placerar ut droppar av flytande plast. Utvalda områden härdas genom att de belyses med ljus av en viss våglängd med en inbyggd laserstråle. Eventuell efterhärdning behövs. En fördel är att man kan printa i olika material samtidigt, till exempel plast i två olika färger, eller plast och gummi. Ett problem är dock att materialet fortsätter att härda i dagsljus och förstörs efter hand.

- Spritsning. 3D-printern spritsar ut ett trögflytande, självhärdande material (som smälts efter hand i printningsprocessen), genom ett enda munstycke. Material: bland annat termoplast, betong, silikon, lera, trä och choklad.

Denna metod används för 3D-printning av hus och möbler.