Elektronik från skrivaren

”På två månader skulle vi kunna tillverka hela världens årsbehov av antenner till mobiltelefoner. De gamla metoderna klarar att tillverka 5 meter per minut. Vi kan göra 150.”

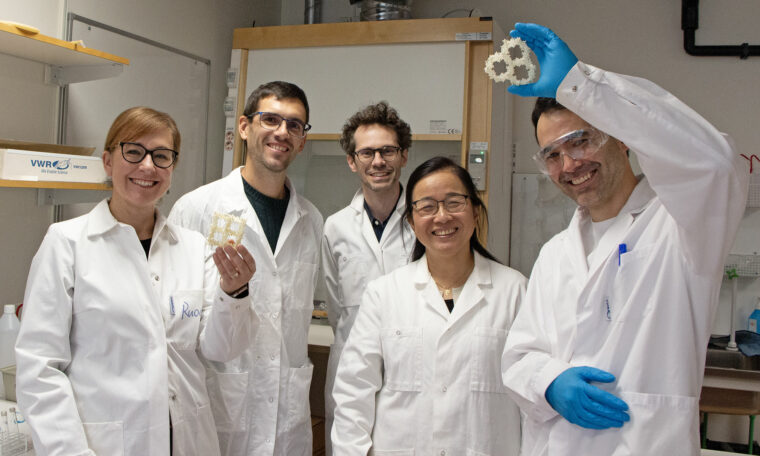

Staffan Nordlinder står bredvid en tryckpress som han modifierat tillsammans med kolleger vid Acreo, ett forskningsinstitut i Norrköping som staten och IT-industrin äger gemensamt. Ett extra steg i pressen använder en än så länge hemlig metod för att trycka mönster i tunna skikt av metall och plast.

Ut ur maskinen kommer strömkretsar som kan användas till antenner, golvvärme eller RFID-kretsar, för att nämna några exempel. Processen är snabb, energisnål och miljövänlig.

– Vanligtvis etsas kretsarna fram med hjälp av kemikalier i flera steg. Det kräver hög temperatur, och det är också svårt att ta hand om metallspillet som lösts upp. Vårt spill är ett fint pulver som vi kan sälja i stället för att behöva betala för avfallshantering, säger Staffan Nordlinder.

Tryckpressen i Norrköping är en del av vad som kallas tryckt elektronik – kretsar som tillverkas med samma tryckprocesser som böcker och tidningar, och som därmed kan ge stora volymer och extremt låga kostnader.

Medicinburken ger råd

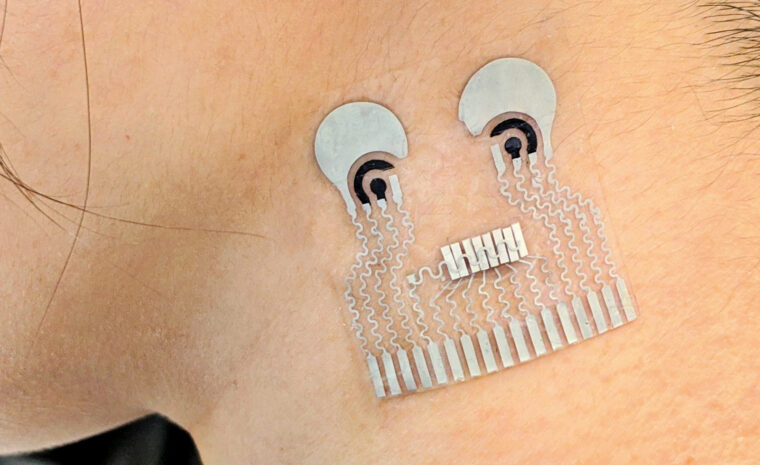

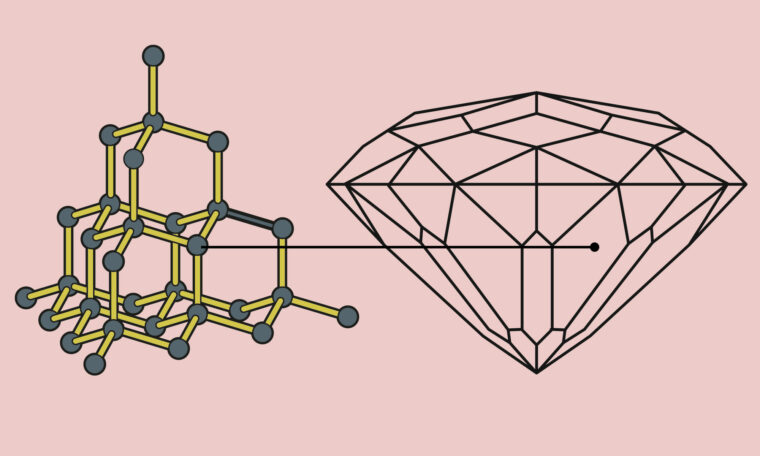

Idén med tryckt elektronik är att man med hjälp av elektriskt ledande färger och vanliga utskrifter kan tillverka enkla kretsar på plastfilm, papper eller något annat som går att trycka på. Genom att använda bläck med olika elektriska egenskaper kan man få kretsar som reagerar på saker som temperatur, fuktighet och olika kemikalier.

Den tryckta elektroniken är i regel en budgetversion av kiselkretsar – den är långsammare och har begränsad livslängd. Men i gengäld blir den så billig att den kan bakas in i förpackningar, tidningar, visitkort, tapeter och annat som kan köras genom tryckpressar.

– Man skulle till exempel kunna använda metoden för datummärkning. Om min dotter har öppnat ett paket jordgubbskräm har jag ingen aning om huruvida den är bra eller dålig när jag hittar krämen. Om en timer aktiveras när fliken på paketet rivs av kan jag lätt se hur länge det har varit öppnat, säger Göran Gustafsson, ansvarig för den tryckta elektroniken vid Acreo.

Liknande displayer skulle kunna känna av kvaliteten på mjölk och förlänga bäst före-datumet om paketet hålls välkylt och oöppnat (se Första transistorn på papper, F&F 2/02). Acreo har föreslagit tekniken för mejerier, men än så länge är intresset svalt.

– Officiellt säger de att ett flytande slutdatum signalerar att de inte vet hur bra kvalitet mjölken har, men med längre hållbarhet får de förstås också sälja mindre mjölk, säger Göran Gustafsson.

De första tillämpningarna blir troligtvis i stället reklamaffischer som kan ändra utseende.

-Displayer är det som är lättast för oss att trycka. Affischer kan också förses med batterier utan att totalkostnaden påverkas nämnvärt, säger Göran Gustafsson.

En annan tillämpning som diskuterats är smarta etiketter på medicinburkar som berättar när det är dags att ta medicinen. Etiketter med tryckt elektronik kan också fungera som äkthetsbevis för att avslöja piratkopior bland läkemedel, men också bland exempelvis märkeskläder, konsertbiljetter och sedlar. Antingen fungerar det avancerade bläcket självt som kopieringsskydd, eller så skriver man in en kod som är lätt att läsa av men svår att härma.

Andra möjliga användningsområden är kontokort som visar saldot, enkla elektroniska spel och billiga fuktsensorer för väggar – något som byggindustrin varit intresserad av.

Färger som lyser

Det bläck som används i stor skala på Acreo är ett av de två bläck som i dag är kommersiellt tillgängliga. Det växlar färg mellan mörkblått och transparent ljusblått, samtidigt som det ändrar sin ledningsförmåga. Med dessa begränsade egenskaper har Acreo hittills lyckats tillverka ledningar, enkla displayer, transistorer och komponenter för datorlogik. De har också lyckats göra något som kallas ringoscillatorer. Dessa ger strömpulser med bestämda tidsintervall och kan till exempel användas i en enkel timer som kan tryckas på en förpackning. Med andra bläck tillverkar de batterier och tryckknappar, och det norsk-svenska företaget Thin Film Electronics trycker även digitala minnen.

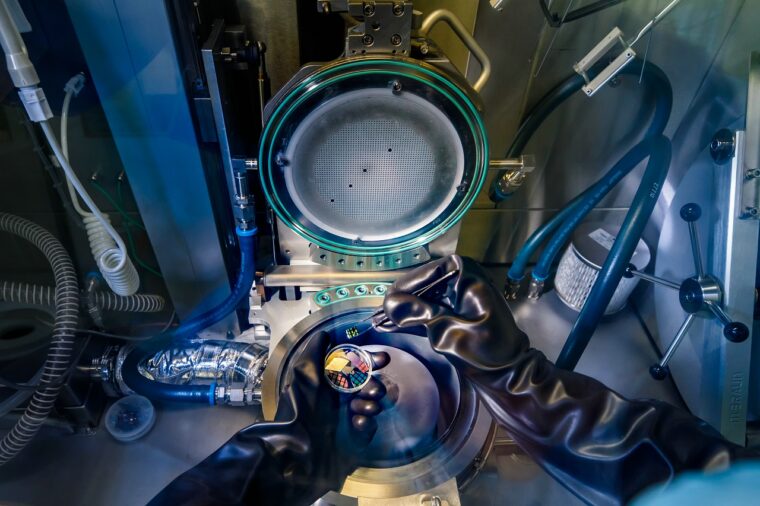

Tryckpressar med nanomönster

En svårighet med tryckt elektronik är att den ställer höga krav på tryckkvaliteten. För grafisk produktion gör det inget om en linje har ett avbrott på 50 mikrometer, men om linjen ska fungera som ledare blir det tvärstopp för den elektriska signalen. En viktig del av forskningen går därför ut på hur olika bläck kan tryckas.

Kvaliteten på trycket hänger också samman med hur fint mönster man kan göra. Tunna linjer betyder fler komponenter på samma yta och snabbare processer, men också att känsligheten för fel ökar. Dessutom sätter skrovligheten på underlaget gränser – även ett bra papper har gropar på 1-10 mikrometer, vilket gör att trycket måste hålla både en viss bredd och en viss tjocklek. De riktigt fina trycken görs därför på annat underlag, som plast eller glas.

En som pressat gränserna för hur fint mönster man kan trycka är Olle Inganäs, professor i biomolekylär och organisk elektronik vid Linköpings universitet. Han använder kiselgummi – vanligtvis kallat silikon och mer känt för bröstimplantat – till att göra detaljerade avgjutningar som kan användas som stämplar.

– Det går att göra avgjutningar av så små saker som enstaka kolnanorör. Rullar du ihop kiselgummit till en cylinder kan du rulla den över en yta. Kombinerat med färg blir det vad vi kallar kontakttryckning, säger Olle Inganäs.

Hans egen forskning handlar framför allt om plastsolceller. De tillverkas än så länge för hand i dyra processer, men en förhoppning är att de ska gå att trycka i framtiden.

– Totalt behövs 150 mikrogram aktivt material per kvadratmeter solcell. Eftersom det behövs så lite material kommer solcellerna att bli billiga om de bara går att masstillverka.

Lysande färger

En annan stor del av utvecklingen inom tryckt elektronik fokuserar på nya bläcksorter. Vilka ämnen som ingår i bläcken och hur de kan manipuleras bestämmer vilken elektronik man kan bygga. Ett stort framsteg på den fronten gjordes tidigare i år vid Umeå universitet, där man arbetar med att tillverka plastfärger som lyser.

Tidigare försök med samma sorts material har visserligen gett färger som lyser när de sätts under spänning, men efter någon halvtimme har de tappat sin förmåga.

– Den begränsade livslängden har gjort att färgerna inte varit kommersiellt intressanta, säger Ludvig Edman vid Institutionen för fysik, Umeå universitet.

Hans forskarlag har studerat dopningsprocessen som gör plastfärgerna lysande och försökt göra dem hållbarare. Resultatet blev långt över förväntan:

-När min kollega gjorde första testet blev han tvungen att åka hem och lämna försöket i gång, eftersom plasten inte ville sluta lysa. När vi kom tillbaka lyste plasten fortfarande, och den fortsatte att lysa starkt i fyrtio dagar.

Detta är än så länge det enda test de har gjort med det materialet, men Ludvig Edman är optimistisk inför framtida försök.

-Våra material tillverkas för hand av en annan forskargrupp, och kvaliteten varierar förstås. Att första försöket skulle vara ett absolut toppmaterial är inte troligt, så med förfinade processer är det inte orimligt att materialen håller år i stället för dagar.

Så länge materialen tillverkas för hand är de förstås för dyra för att trycka i stor skala. Men eftersom ingen av komponenterna i färgen är dyr finns möjligheter till billig och storskalig produktion. Om två år hoppas Ludvig Edman att färgen ska användas i rullar i riktiga tryckpressar.

– Först blir det troligtvis enkla lysande displayer på förpackningar, leksaker eller tidningar, men det har även spekulerats om tapeter som kan ändra mönster och färg.