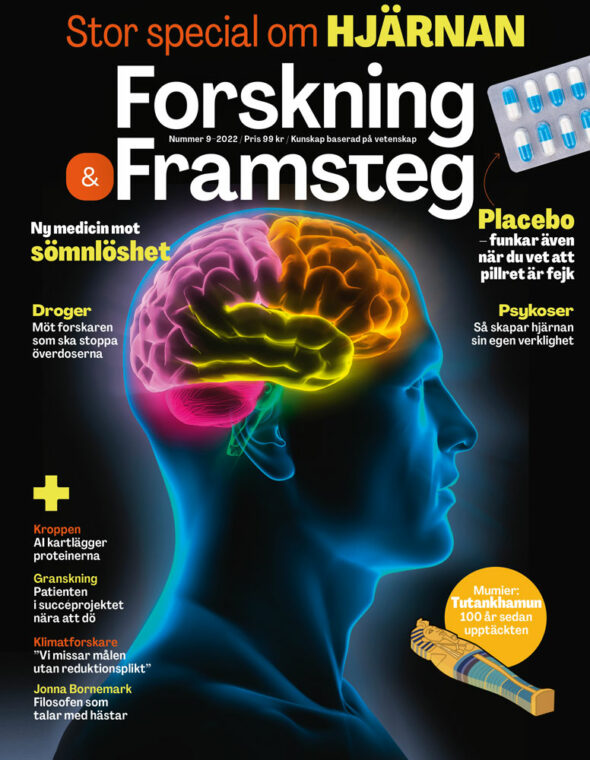

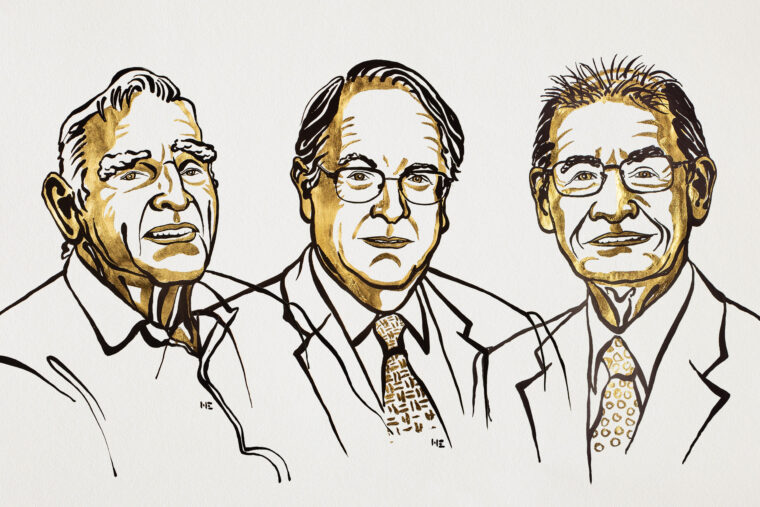

Litiumbatteri får årets Nobelpris i kemi

Året Nobelpris i kemi går till John B Goodenough, Stanley Whittingham och Akira Yoshino för utvecklingen av litiumjonbatteriet.

Bild: Copyright © Nobel Media 2019. Illustration: Niklas Elmehed

Innehållet i det platta, silvriga paketet som Kristina Edström håller i handen är brännande hett – bildligt talat. I lager på lager, som i en tillplattad lasagne, gömmer sig elektroder och membran, indränkta i en ”sås” av elektrolyt. Tillsammans bildar de ett litiumjonbatteri, den typ av batteri som gjort revolutionen av bärbar elektronik möjlig och som driver elbilarna som ska göra transporterna fossilfria. Men fortfarande är litiumjonbatterierna förhållandevis dyra och för längre körsträckor krävs tusentals battericeller. En intensiv jakt pågår därför på bättre och billigare batterier. Helst ska de inte vara större än bensintanken och rymma lika mycket energi. Dessutom ska de vara både säkrare och miljövänliga. Nya rön om ett ”superbatteri” basuneras med jämna mellanrum ut i medierna.

– Jag är olycklig över den typen av beskrivningar. Något superbatteri som kan frälsa världen finns inte, säger Kristina Edström, professor i kemi vid Uppsala universitet.

Efter många års erfarenhet av området är hon en auktoritet inom batteriforskningen och leder Nordens största grupp av batteriforskare. Med avancerade mätinstrument och ett allt större inslag av datorkraft är målet att i detalj förstå vad som sker inne i det silvriga paketet och göra processen mer effektiv.

– Det fanns en tid när ingen var intresserad av batterikemi, men nu vill företagen verkligen veta vad som händer inne i den där burken och hur det påverkar deras produkter, säger Kristina Edström.

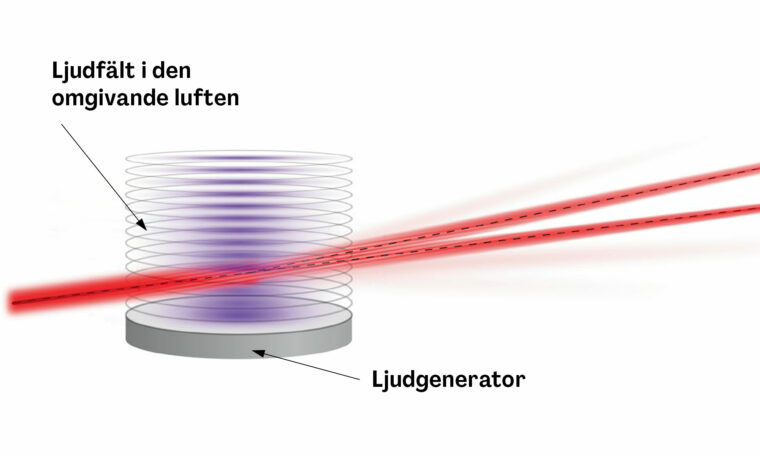

På pappret är ett batteri en rätt enkel konstruktion. Det består av två elektroder, anod och katod, med en elektrolyt och ett membran emellan. Ett ämne – litium i det här fallet – splittras till negativa elektroner och positiva litiumjoner. Elektronerna rör sig från anoden till katoden längs en ledning och skapar en ström. Jonerna vandrar genom elektrolyt och membran för att åter förena sig med elektronerna i katoden. Omvänt skyfflas elektroner och joner tillbaka när batteriet laddas.

I verkligheten är ett batteri en liten kemisk fabrik där det är både varmt och kaotiskt. Varje gång det laddas och laddas ur sker oönskade reaktioner som gradvis gör det lite sämre. Värst är det i gränsytorna mellan elektroderna och elektrolyten. Minsta orenhet kan få katastrofala följder. En av batterikemisternas värsta fiender stavas dendriter. Det är spetsiga beläggningar av litium som, om de får växa till sig, kan leda till kortslutning och att batteriet börjar brinna.

– Batterikemi är komplicerat, sammanfattar Kristina Edström.

För att kunna lagra mer energi i batteriet måste kemin tyglas och alla processer hållas i perfekt balans. Några snabba lösningar finns inte.

Historien om litiumjonbatteriet är en berättelse om små förbättringar. Sedan den första produkten lanserades 1991 har energiinnehållet mångfaldigats och priset gått ner.

Utmaningen är att klämma in så många litiumjoner som möjligt som kan vandra mellan anod och katod. Det gäller att hitta material som kan husera de små, reaktiva jonerna. De bästa litiumjonbatterierna använder en anod av grafit och en katod som består av en blandning av litium, kobolt, mangan och nickel. Men det finns också en hel radda andra katodmaterial. Genom att ändra kornstorlekar och materialsammansättningen kan batteriet förbättras. Ett lovande katodmaterial är till exempel litiumjärnsilikat (Li²FeSi04), berättar Kristina Edström.

Forskare i hennes grupp jobbar också med att föra in små korn av kisel i anoden. Eftersom kisel kan binda in mer litiumjoner skulle det innebära en ökning av kapaciteten med 20 procent. Problemet är att kislet får anoden att svälla vid uppladdning.

Men trots nya förbättringar har litiumjonbatterierna fortfarande en bra bit kvar till samma energitäthet som bensin. Medan de bästa batterierna når upp till en energilagringsförmåga på uppåt 250 Wh/kilo så är samma siffra för bensin cirka 13 000. Även om elmotorns högre verkningsgrad tas med i beräkningen är gapet fortfarande stort.

Drömmen är ett batteri där en av elektroderna består av rent, metalliskt litium. Men samma egenskaper som gör litium till ett så bra batterimaterial, atomerna är små och reaktiva, gör att det är svårt att kontrollera batteriet.

För att ta nästa kliv i batteriutvecklingen krävs mer radikala grepp. Ett sådant är att ersätta den flytande elektrolyten med en i fast form. Det skyddar mot de farliga dendriterna så att anoden kan bestå av ren litiummetall. I teorin skulle det kunna leda till 2–3 gånger högre energitäthet. Uppsalaforskarna använder en keramisk elektrolyt, men många företag och forskare siktar på polymera material. Förutom att batterierna blir säkrare kan de också bli mer kompakta. Elektrolyten kan göras mycket tunn och det behövs inte längre något membran mellan elektroderna för att skydda mot kortslutning.

De första batterierna med fast elektrolyt finns redan på marknaden och flera av de stora biltillverkarna satsar på tekniken. Det finns dock nackdelar.

– Batterierna blir svårare att snabbladda eftersom det går långsammare för jonerna att pillra sig igenom de fasta elektrolyterna, säger Kristina Edström.

Vad är då nästa steg? Bakom hörnet finns en hel rad nya typer av batterier varav vissa haussats i medierna under många år. Ett exempel är de lätta och kraftfulla så kallade litium-luft-batterierna, där mängden lagrad energi skulle kunna ökas 5 till 10 gånger jämfört med dagens bästa batterier. Men trots många år av utveckling befinner de sig fortfarande på forskningsstadiet.

– Ingen har lyckats bemästra dem. Litium-luft-batterierna är så reaktiva att de är som små bomber, säger Kristina Edström, som inte tror att litium-luft-batterier kommer att sitta i elbilar inom överskådlig framtid.

Däremot finns det andra lovande batterityper som hon tror kan lämna labben för att sättas i produktion på tio års sikt. Ett exempel är batterier där litiumet ersatts med den billigare metallen magnesium. Ett annat exempel är litiumbatterier med en katod av svavel som kan bli billigare och få högre energitäthet än dagens litiumjonbatterier.

– Sedan kan man fråga sig till vilka tillämpningar. Vi kanske ska använda litiumjon för att elektrifiera fordonsflottan och andra batterier för storskalig lagring.

Tillgången på råmaterial är också något som diskuterats allt mer. Litium utvinns i dag bara på några få platser och kobolt är ett så kallat konfliktämne som bryts under svåra förhållanden. Skulle elbilarna slå igenom på allvar behövs enorma mängder. Ett lovande spår är att byta ut litium mot natrium, som är ett av de vanligaste grundämnena som finns på jorden.

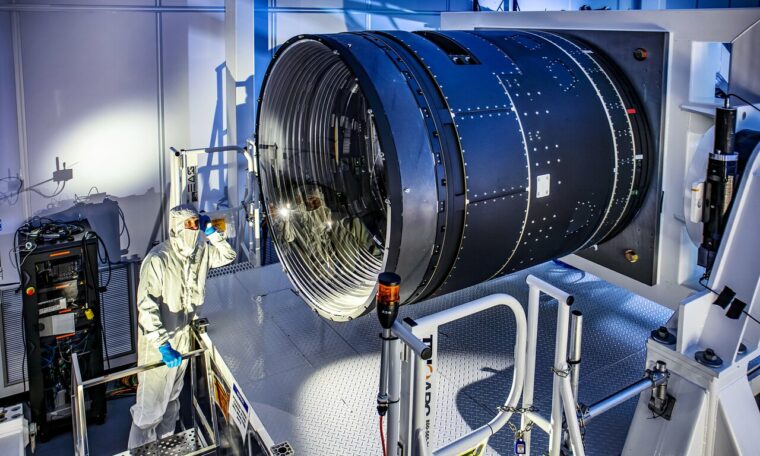

I ett industriområde några kilometer från universitet i Uppsala sitter batteriforskaren Tim Nordh vid ett dragskåp och häller svart kolpulver i en cylinderformad behållare. Tillsammans med tre kollegor har han startat ett företag för att utveckla ett billigt och miljövänligt natriumbatteri.

Nu testar han ett nytt recept på anodmaterialet där huvudingrediensen är kol blandat med lösningsmedel och bindemedel. Det liknar mest en svart soppa.

När blandningen fått den rätta konsistensen häller han den i en lång maskin som står i samma rum. Ut i andra änden kommer så småningom anoden i form av en aluminiumfolie med en tunn svart beläggning.

Testerna görs på Sveriges enda pilotfabrik för batterier som startats och drivs av professor Josh Thomas, som forskat om batterier i mer än 30 år. Han säger att det är lätt att underskatta tiden det tar att gå från labb till färdig produkt.

– Den kan ta allt från 10 upp till 20 år.

Varje steg i processen måste trimmas in, från blandningen av anod- och katodmaterial till att battericellerna dränks in med elektrolyt. Sedan ska produktionen skalas upp och cellerna packas ihop i större enheter som till exempel kan sitta i en bil.

På universitetet funderar Kristina Edström vidare på hur batterierna kan utvecklas och inte bara bli bättre, utan också smartare.

– Vi har embryon till system med inbyggda sensorer inne i själva batteriet. Med hjälp av sådana sensorer skulle batteriet själv kunna tala om när det är någon vajsing, säger hon.

En utmaning är att få sensorerna att kunna kommunicera ut sina mätdata ur batteriet. Ska batterierna bli smarta krävs också att alla data samlas upp och analyseras. Som inom många andra forskningsområden har även batteriforskarna börjat använda sig av maskininlärning. Det är en gren inom artificiell intelligens där datorn används för att lära sig känna igen mönster och förutspå egenskaper.

Enligt Kristina Edström är det ett viktigt redskap för att förstå kemin utifrån allt mer avancerade experiment. Kraftfulla datorer används också numera för att leta nya lovande batterimaterial.

– I dag finns databaser som räknar sig fram till olika ämnens strukturer. Där kan jag bli sittande och fundera över vilka som skulle kunna sitta i framtidens batterier, säger hon.

EU vill storsatsa på batteriforskning

Sverige kan bli bas för en kommande mångmiljardsatsning på batteriforskning. Initiativet att skapa ett europeiskt ”flaggskepp” för batterier leds av kemiprofessor Kristina Edström i Uppsala.

Ett konsortium av en rad ledande universitet och forskningsinstitut arbetar för att få igång ett stort, tioårigt EU-program inom batteriforskning. Satsningen, döpt till Battery 2030+, koordineras av Kristina Edström, som hoppas att programmet ska kunna ledas från Uppsala.

Målet är att utveckla nya, innovativa batterilösningar som kan komma ut på marknaden efter 2030.

– EU-kommissionen vill ha långsiktig forskning som är lite galen och kreativ och som kan leda till nya genombrott, säger Kristina Edström.

Motsvarande ”flaggskepp” finns redan för hjärnforskning, grafen och kvantteknik. Flaggskeppet för grafen leds av Chalmers tekniska högskola i Göteborg med motsvarande 10 miljarder kronor fördelat på 10 år. EU-kommissionen står för hälften medan den andra hälften kommer från medlemsländerna.

Enligt EU-kommissionen är batteriet en nyckelkomponent i framtidens elbilar och man oroas av att Europa halkat efter Kina, Japan och Sydkorea, som står för mer än 90 procent av tillverkningen av litiumjonbatterier.

För att få igång en storskalig tillverkning även i Europa lanserades ”European Battery Alliance” 2017. En av de planerade fabrikerna ligger i Skellefteå. Bakom batterifabriken står det svenska företaget Northvolt, som fått cirka en halv miljard kronor i lån från europeiska investeringsbanken för en demonstrationsanläggning i Västerås, där tekniken för den storskaliga fabriken ska utvecklas.