Northvolt: Hur svårt kan det vara att tillverka batterier?

Här är teknikmissarna som ledde Northvolt i konkurs: katodmaterialet, de kinesiska maskinerna och mängder av kasserade batterier.

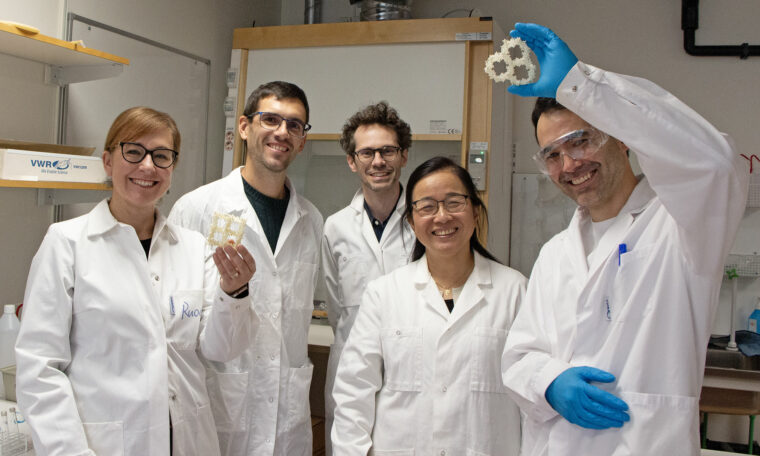

Northvolts batterifabrik i Skellefteå, byggd 2019, var en gång Sveriges hopp för elbilsbatterier. Den 12 mars 2025 ansökte Northvolt om konkurs i Sverige.

Bild: Getty images

Det här är en artikel från mars 2025.

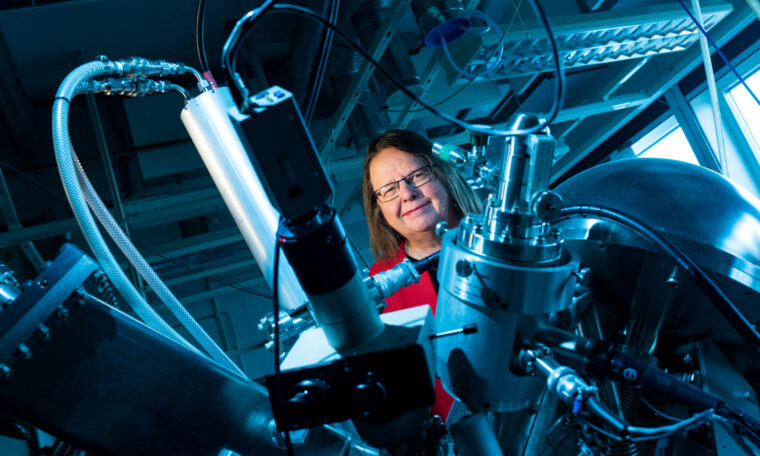

Många pusselbitar måste falla på plats om man vill driva en stor batterifabrik. För Northvolt handlade det framför allt om två misslyckanden, enligt Daniel Brandell, professor i materialkemi vid Uppsala universitet, som följt företagets utveckling på nära håll sedan starten.

– Northvolt hade flera utmaningar. Två stora var att utveckla ett eget katodmaterial och att bygga en fungerande fabrik. Tyvärr misslyckades de med båda, säger han.

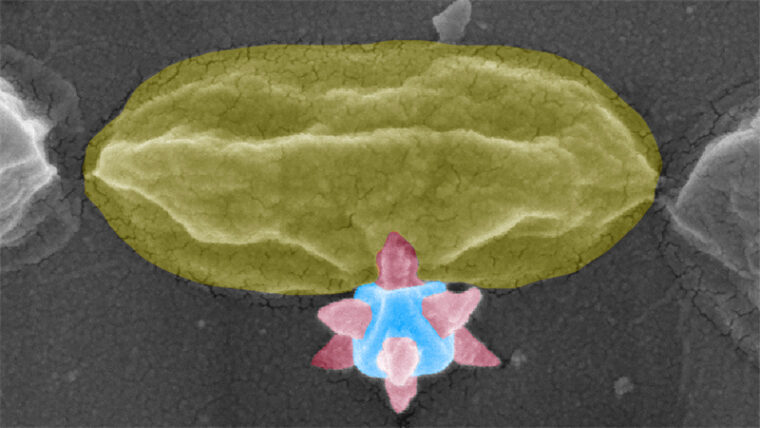

Bild: Tobias Sterner

Katodmaterialet som aldrig fungerade

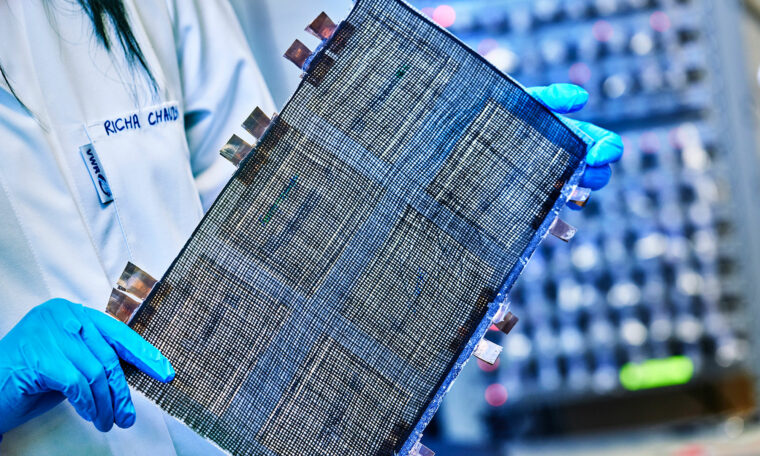

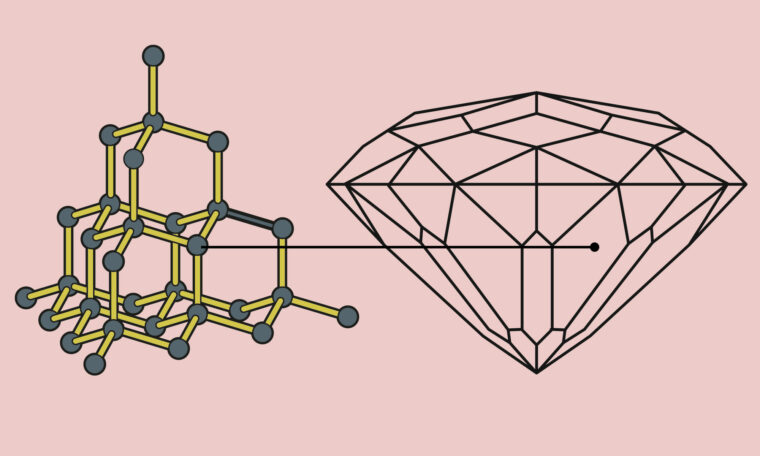

Ambitionen att tillverka ett eget katodmaterial för litiumjon-batterierna lades ner redan i september förra året. Det visade sig vara för svårt att få katodmaterialet att fungera. Målet var en så kallad NMC-katod med nickel, mangan och kobolt.

– Katoden skulle innehålla mycket nickel, för att få batteriet att lagra så mycket energi som möjligt. Men nickel är väldigt reaktivt, så ju mer man använder desto mer svårbemästrad blir kemin, säger Daniel Brandell.

Ett lägre innehåll av nickel hade gett batterier med sämre energitäthet. Därför la företaget ribban högt.

När det inte gick att få fram eget katodmaterial valde Northvolt att köpa in det färdigt från Kina. För att fortsätta produktionen i nuläget behövs flera hundra ton. I januari rapporterade medier att det uppstått brist på materialet.

Många batterier från Northvolt fick kasseras

Den andra svåra utmaningen för Northvolt var att få ut tillräckligt många godkända batterier från produktionen. Innan batterierna släpps ut på marknaden måste de genomgå noggranna tester. Mellan 50 och 60 olika komponenter behöver fungera för att klara testerna.

– Tyvärr fick de kassera väldigt många batterier. Andelen kasserade, kallad failure rate, har uppgetts vara ovanligt hög – kanske tio gånger mer än i fabriker i till exempel Kina, säger Daniel Brandell.

Exakt vad det kan bero på vet han inte säkert i dag, eftersom mycket information är företagshemligheter. Men det ställs väldigt höga krav på batteritillverkning, eftersom ingen vill ha brandolyckor med elbilar.

De batterier från Northvolt som Daniel Brandell och hans kollegor testat på Ångströmslaboratoriet var bra. Även Scania har sagt sig vara nöjda med batterierna som de utvecklat tillsammans med Northvolt.

Maskininköpen från Kina – en dyrbar miss

Problemen med att få fram tillräckligt många och godkända batterier ur produktionen har vägt tungt. Något som också spelat in var ett misslyckat inköp av maskiner från kinesiska bolaget Wuxi Lead. Språkförbistring ledde till att maskinerna blev svårhanterliga.

– Det är inte lätt att börja från noll med den här typen av verksamhet. Om ledningen haft mer tid och tålamod hade de nog kommit till rätta med både kemin och produktionen, säger Daniel Brandell.

Han menar att stora mängder batterier kommer att behövas framöver i den gröna omställningen. Att tillverka batterier i Norden borde då vara bra, eftersom här finns ett robust elsystem, relativt billig el, råvaror och god infrastruktur.

– Det är en väldigt bra affärsidé som Northvolt lyckats klanta bort. Någon annan borde ta över och det som då behövs är större fokus på kemin och produktionstekniken, säger Daniel Brandell.

Kunskap baserad på vetenskap

Prenumerera på Forskning & Framsteg!

Inlogg på fof.se • Tidning • Arkiv med tidigare nummer