Likt stearinljus doppas elektroderna i tankar med kemiska bad.

Bild: Marie Alpman

Här byggs motorn till vätgassamhället

Förnybar vätgas pekas ut som en nyckel för att nå klimatmålen. Men för att tillverka all vätgas behövs elektrolysörer. F&F åkte till Norge och besökte världens första helautomatiska fabrik.

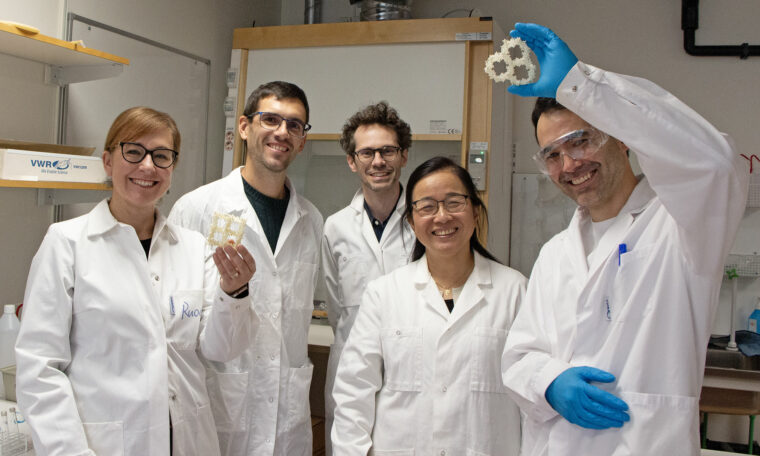

En stor orange robot lyfter runda och halvcirkelformade stålplattor upp på transportband. En efter en glider stålplattorna in mot tvättstationen. Rengöringen är första anhalten på deras sex timmar långa resa genom fabriken. På vägen möter plattorna ingen mänsklig hand. All hantering sköts av robotar.

– Det här är världens första automatiserade tillverkning av elektrolysörer, förklarar fabrikschefen Ragnar Johnsson, inte utan stolthet i rösten när han visar runt i den stora och ljusa industrilokalen.

Ny fabrik pressar kostnaden

Vi är hos NEL i norska Herøya, cirka två timmars bilfärd sydväst om Oslo. Den nya fabriken invigdes i april och innebär en rejäl kapacitetsökning. Automatiseringen innebär också att kostnaderna kan pressas samtidigt som kvaliteten blir högre och jämnare, säger Ragnar Johnsson.

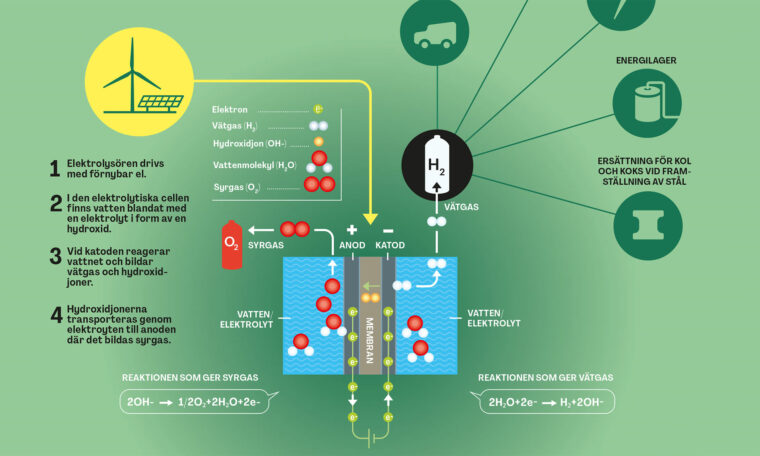

Så skapas grön vätgas

Människan har länge använt vätgas för olika ändamål. En av de första tillämpningarna var i vätgasballonger och senare luftskepp. Vätgasen tillverkades då genom att behandla metall med syra. Vätgaseran i luften fick dock ett abrupt slut med Hindenburg-katastrofen 1937.

Bild: Marie Alpman

I dag används vätgas främst som råvara i kemi-industrin, i raffinaderier och vid tillverkning av ammoniak, som är en viktig ingrediens i konst-gödsel. Vätgas används också som bränsle i bränslecellsfordon även om det än så länge är relativt få.

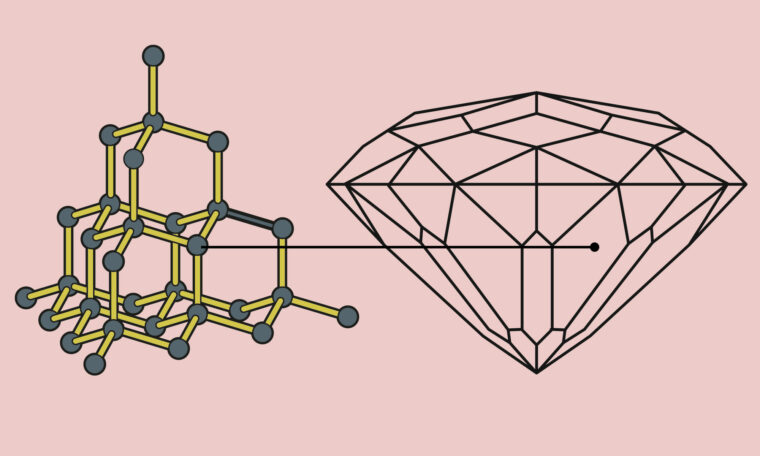

Separerar väte och syre

Väte är det minsta och vanligaste grundämnet i universum. Kruxet är att det är bundet, främst i vatten. För att få loss vätet måste vattenmolekylerna bändas isär. Det kräver energi. I dag tillverkas nästan all vätgas med hjälp av fossila råvaror, i Europa främst naturgas. Med en elektrolysör går det att separera vätet och syret med hjälp av el. Är elen förnybar blir även vätgasen förnybar och kallas ”grön”. Men av de omkring 100 miljoner ton vätgas som produceras årligen är det i dag bara en bråkdel som kan klassas som förnybar.

Fabriken i Herøya tillverkar alkaliska elektrolysörer där elektrolyten består av kaliumhydroxid. Det är den äldsta och mest mogna metoden. Redan i slutet av 1700-talet gjordes de första dokumenterade experimenten. År 1800 testade Alessandro Volta sin nya uppfinning Voltas stapel, det första elektrokemiska batteriet, för att spjälka vatten. I början av 1900-talet fanns 400 alkaliska elektrolysörer i drift.

Norge är en pionjär inom vattenelektrolys. Här användes tekniken i stor skala under mitten av 1900-talet, bland annat för att tillverka vätgas till konstgödsel med el från vattenkraft. Men elektrolysörerna övergavs och ammoniaken började i stället tillverkas av naturgas. Klimatkrisen gör att pendeln nu svänger tillbaka. NEL:s granne i industriområdet, konstgödseltillverkaren Yara, har inlett ett projekt för att gå tillbaka till elektrolys för att minska sitt klimatavtryck.

NEL:s tillverkning av elektrolysörer startade redan 1927 hos föregångaren Norsk Hydro. Efter att ha tuffat på i skymundan har de senaste åren inneburit en stor förändring. Inte bara ammoniak ska tillverkas med vätgas från elektrolys. Över hela världen pekas ”grön” vätgas ut som en nyckel för att bli kvitt fossilberoendet. Och då behövs elektrolysörer, massor av elektrolysörer.

Bild: Marie Alpman

– Det är galet. Vi hinner knappt svara på alla förfrågningar, och vi skulle kunna sälja biljetter för att visa fabriken, säger Ragnar Johnsson halvt på skämt.

Robotar skruvar ihop elektrolysörerna

Vi vandrar genom fabriken och passerar fler pysande robotar. Mitt i hallen står en färdig elektrolyscell. Robotarna har skruvat ihop flera stålplattor till en enhet som består av en negativ elektrod, katod, på ena sidan och en positiv, anod, på den andra. Mellan anod och katod sitter en separerande stödplatta. Det är en rejäl pjäs. Diametern är 1,8 meter. Måttet och den runda formen är ett resultat av att tillverkningen tidigare skedde manuellt, förklarar Ragnar Johnsson.

– Det var en lagom storlek för att montörerna skulle kunna rulla dem mellan de olika tillverkningsstegen.

Nu när robotarna tagit över är planen att vidareutveckla elektroderna, bland annat genom att göra dem större, och en större yta betyder högre kapacitet.

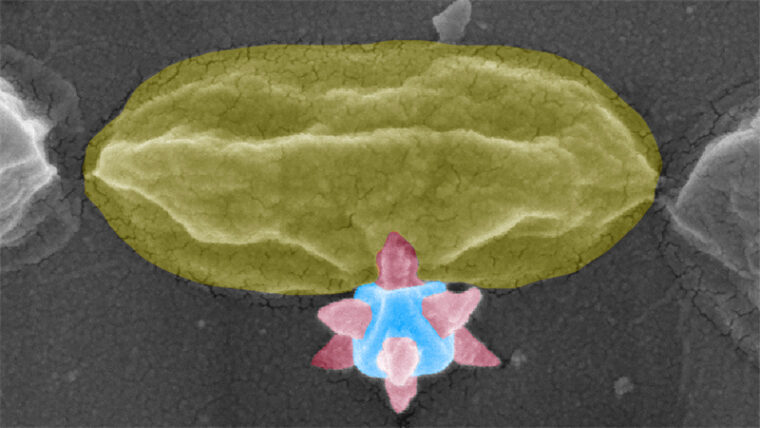

För det är på ytan av elektroderna som kemin sker. Liksom batterier bygger elektrolys på en elektrokemisk process. Runt elektroderna finns vatten och en elektrolyt. När en spänning läggs över elektroderna delar vattnet upp sig i syrgas som bubblar upp vid anoden och vätgas vid katoden. För att processen ska bli så effektiv som möjligt jobbar NEL:s utvecklingsingenjörer med att ständigt förbättra elektrodytorna.

Inga ovanliga metaller används

Katoden får först en speciell strukturbehandling som ökar den aktiva ytan. På både katod och anod läggs sedan flera olika ämnen som skyndar på reaktionerna. Nickel används som katalysator, men vilka andra ämnen som ingår i receptet är hemligt. Men en fördel med de alkaliska elektrolysörer som tillverkas här är att de inte kräver några ovanliga jordartsmetaller eller dyra metaller som platina.

Hjärtat i fabriken är två långa rader med tankar med kemikalier. Från taket sänks elektroderna ner i baden, får sin behandling, lyfts upp och går vidare till nästa. Totalt går de igenom 35 olika bad.

– Där sker magin, säger Ragnar Johnsson.

De färdiga elektrodcellerna packas i trälådor som skickas till kunderna där de sätts ihop. Den största modellen består av en ”stack” av 229 celler på rad. Ragnar Johnsson liknar den färdiga elektrolysören vid ett paket kex. Gummibussningar håller ihop paketet som fylls med elektrolyt. Membran ser till att vätgas och syrgas inte blandas. Till elektrolysören kopplas rör, vattenrening, kompressorer och tankar där vätgasen och syrgasen samlas.

Kunderna finns i flera olika branscher. En omställning mot grön vätgas har inletts av de industrier som redan använder fossilbaserad vätgas. Drivmedelstillverkaren Preem undersöker till exempel tillsammans med energiföretaget Vattenfall möjligheterna att tillverka vätgas med hjälp av elektrolysörer och el från havsbaserad vindkraft.

Vätgas kan också användas på nya sätt för att hjälpa industrier som är beroende av fossila råvaror och bränslen för att ställa om. Störst uppmärksamhet riktas mot ståltillverkning. Gruvföretaget LKAB driver tillsammans med ståltillverkaren SSAB och Vattenfall en pilotanläggning i Luleå där grön vätgas ersätter kol och koks i masugnarna för att ta bort syre från järnmalmen. I Boden har den nya ståltillverkaren H2GS nyligen fått grönt ljus för att bygga en helt ny fabrik för fossilfritt stål.

Bild: Marie Alpman

Tunga transporter är ett annat användningsområde. Lastbilstillverkaren Volvo driver en satsning på vätgasdrivna bränsleceller tillsammans med tyska Daimler. Även tåg, fartyg och flyg kan drivas med vätgas eller bränslen som tillverkas av vätgas, som ammoniak. Vätgas kan också ersätta naturgas som bränsle och användas som energilager. När sol och vind ger mer el än vad som behövs kan överskottet driva elektrolysörer som tillverkar vätgas som sedan lagras i tankar eller bergrum.

EU:s vätgasstrategi

EU-kommissionen pekar ut den gröna vätgasen som en nyckel för att klara klimatmålen. Sommaren 2020 lanserades en ambitiös vätgasstrategi. Kriget i Ukraina och de skenande energipriserna har fått unionen att skruva upp målsättningen ytterligare. I planen för att göra EU oberoende av rysk olja och gas, Repower EU, har målet höjts. Till 2030 ska produktionen av grön vätgas vara uppe i 10 miljoner ton om året. Enligt elektrolystillverkarna kommer det att kräva 500 terawattimmar förnybar el, drygt tre gånger mer än Sveriges totala elförbrukning.

I en ny rapport från Ingenjörsvetenskapsakademin uppskattas behovet av grön vätgas i Sverige till mellan 20 och 25 terawattimmar till 2030. Om allt tillverkas med elektrolys innebär det en ökad elförbrukning med 30–40 terawattimmar. Som jämförelse är den totala elförbrukningen i Sverige cirka 140 terawattimmar om året.

Bild: Chalmers / Carolina Svensson

Kräver mycket el

– Elektrolys kräver väldigt mycket el. Det är den stora utmaningen, säger Filip Johnsson, professor i uthålliga energisystem på Chalmers tekniska högskola i Göteborg och en av författarna till rapporten.

Han påpekar att det inte bara krävs mycket el. För att få ner priset på den gröna vätgasen krävs även ett lågt elpris.

– Det är bra att elektrolysörerna blir billigare och effektivare, men kostnaden för elen utgör den största delen av vätgaspriset.

En faktor som kanske inte är ett så stort problem i Norden är att elektrolys kräver stora mängder vatten. För varje kilo vätgas går det åt nio kilo vatten. En möjlighet är att använda avsaltat havsvatten, men det är också en energikrävande process som späder på elbehovet.

En vanlig invändning mot vätgas är också den låga verkningsgraden. Det gäller särskilt när el används för att göra vätgas som sedan blir el igen, till exempel i en bränslecell i ett fordon. Varje steg i kedjan kostar energi. Elen ska genereras, vätgasen tillverkas genom elektrolys, vätgasen ska komprimeras, lagras, transporteras och tankas i fordonet innan den kan användas för att generera el som driver fordonets elmotor. I alla dess omvandlingssteg försvinner omkring 70 procent av den ursprungliga energin.

Den bästa användningen av vätgas är därför som insatsvara i industrin, till exempel vätgasbaserad stålproduktion, menar Filip Johnsson.

Kunskap baserad på vetenskap

Prenumerera på Forskning & Framsteg!

Inlogg på fof.se • Tidning • Arkiv med tidigare nummer

– Men att gå från el till vätgas och sedan tillbaka till el kan ändå vara motiverat i en framtid när vi inte får släppa ut någon koldioxid, även om den totala verkningsgraden blir väldigt låg. Men då handlar det till exempel om vätgaseldade gasturbiner med få drifttimmar.

Fler typer av elektrolysörer

Det stora intresset för elektrolys märks även på universiteten.

Bild: Marie Alpman

– Elektrolysörer har funnits länge men nu ser vi en stor ökning av kapaciteten i världen och det pågår jättemycket forskning för att hitta bättre katalysatorer, membran och nya processer för att öka effektiviteten, säger Ann Cornell, professor på institutionen för kemiteknik vid Kungliga tekniska högskolan.

Nya typer av elektrolys är under utveckling som är bättre anpassade för de svängningar i produktionen som uppstår om elektrolysörerna matas med el från sol och vind som varierar med vädret.

Här har de alkaliska elektrolysörer som NEL tillverkar i Herøya en nackdel eftersom de inte är anpassade för att svänga i kapacitet. De är också förhållandevis stora och tunga.

Så kallade PEM-elektrolysörer, som NEL för övrigt tillverkar i en fabrik i USA, har funnits på marknaden i 5–10 år och är bättre på att gunga vätgasproduktionen upp och ner. De är också mindre i storlek och elektrolyten består bara av ett tunt membran gjort i ett slags plast.

Nackdelar är att de är dyrare att tillverka och innehåller ovanliga metaller som platina och iridium. Membranet kan också innehålla högfluorerade ”evighetskemikalier”, PFAS.

En lite mindre mogen teknik är elektrolysörer där elektroderna och elektrolyten består av keramer eller fasta oxider. I stället för med vatten matas de med ånga med en temperatur på uppemot 1 000 grader Celsius.

– Det innebär att det inte behövs lika mycket el, utan energin tillförs även i form av ånga. För en industri som redan har ånga på sajten kan det vara fördelaktigt, säger Ann Cornell.

I Herøya fortsätter robotarna sitt arbete. Det återstår ännu en del intrimning innan fabriken är uppe i full produktion, men det finns redan planer på att bygga ut. Om några år kan produktionen vara fyra gånger större. Och blir alla vätgasplaner som aviseras runt om i världen verklighet behövs fler fabriker. Samtidigt fortsätter kostnadsjakten för att få ner priset på elektrolysörerna. Bland annat ska plåtarna göras tunnare.

– Vi jobbar med att ta bort allt onödigt, säger Ragnar Johnsson.