Bild: Getty images

Så ska elbilarnas batterier återvinnas

Fler elbilar betyder fler batterier. Nu utvecklas nya processer för att ta hand om de värdefulla metallerna när batterierna tjänat ut.

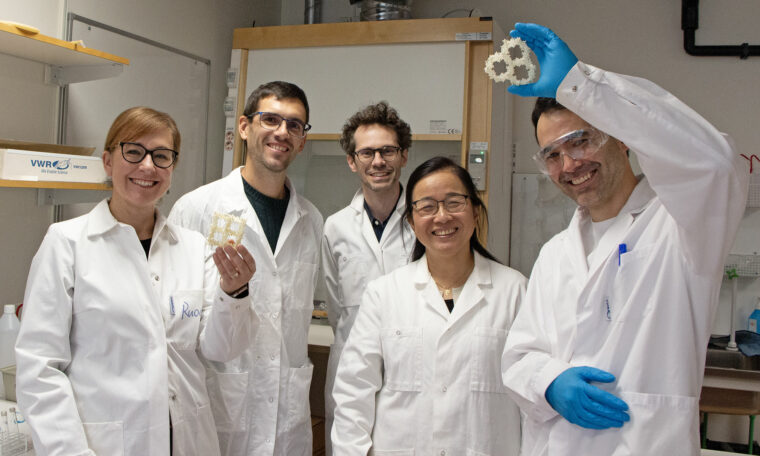

På batteritillverkaren Northvolts pilotanläggning i Västerås blandas svart pulver i en lösning med syra. I ett antal kemiska steg reagerar sedan innehållet i den svarta massan med lösningsmedel i olika tankar. Resultatet blir fyra nya pulver som innehåller salt av nickel, kobolt, mangan och litium.

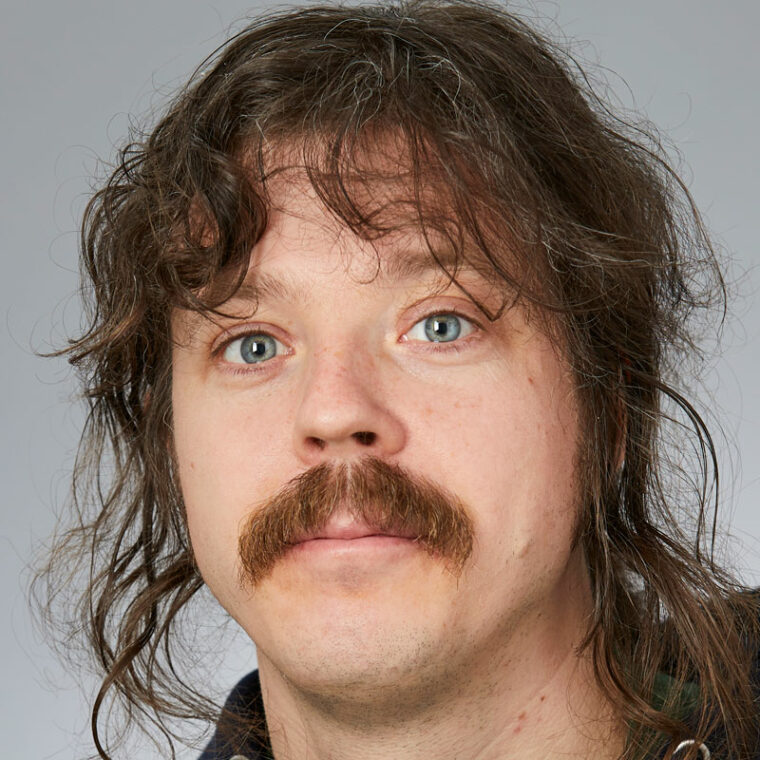

– Materialen är väldigt, väldigt rena och håller den kvalitet som krävs för att vi ska kunna tillverka nya batterier, säger Northvolts miljöchef Emma Nehrenheim.

Hon leder arbetet med att utveckla en process för att återvinna litiumjonbatterier, den typ av kraftfulla batterier som sitter i de flesta elbilar och som Nobelprisbelönades 2019. Senare i år ska Northvolt starta den första produktionslinan i sin omtalade jättefabrik för litiumjonbatterier i Skellefteå. Fullt utbyggd ska den ha 3 000 anställda. Den totala produktionen ska uppgå till batterier motsvarande 60 gigawattimmar (GWh).

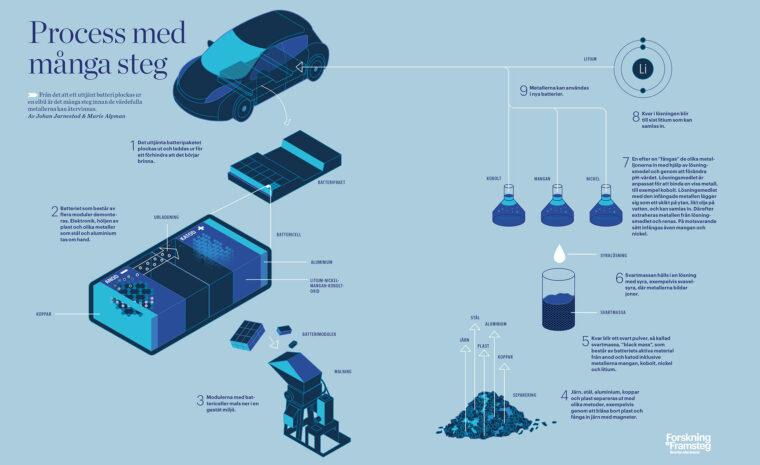

Process med många steg

Hållbara elbilar kräver cirkulärt flöde

Vägg i vägg med batterifabriken byggs en annan anläggning. Här ska innehållet i batterierna återvinnas på samma sätt som i pilotanläggningen i Västerås, fast i större skala. Planen är att smyga igång återvinningen i Skellefteå i slutet av nästa år. Till 2030 är målet att hälften av materialet i Northvolts nya battericeller ska komma från gamla batterier som tjänat ut.

– Återvinning är en förutsättning för att batteriindustrin ska kunna växa i den skala som den växer nu. Ska elbilarna bli hållbara behöver materialet komma in i ett cirkulärt flöde, säger Emma Nehrenheim.

Med tanke på alla telefoner, surfplattor och annat som hela tiden måste laddas kan antalet batterier redan verka vara enormt. Ändå är det ingenting jämfört med de mängder som kommer att behövas när elbilsförsäljningen tar fart på allvar.

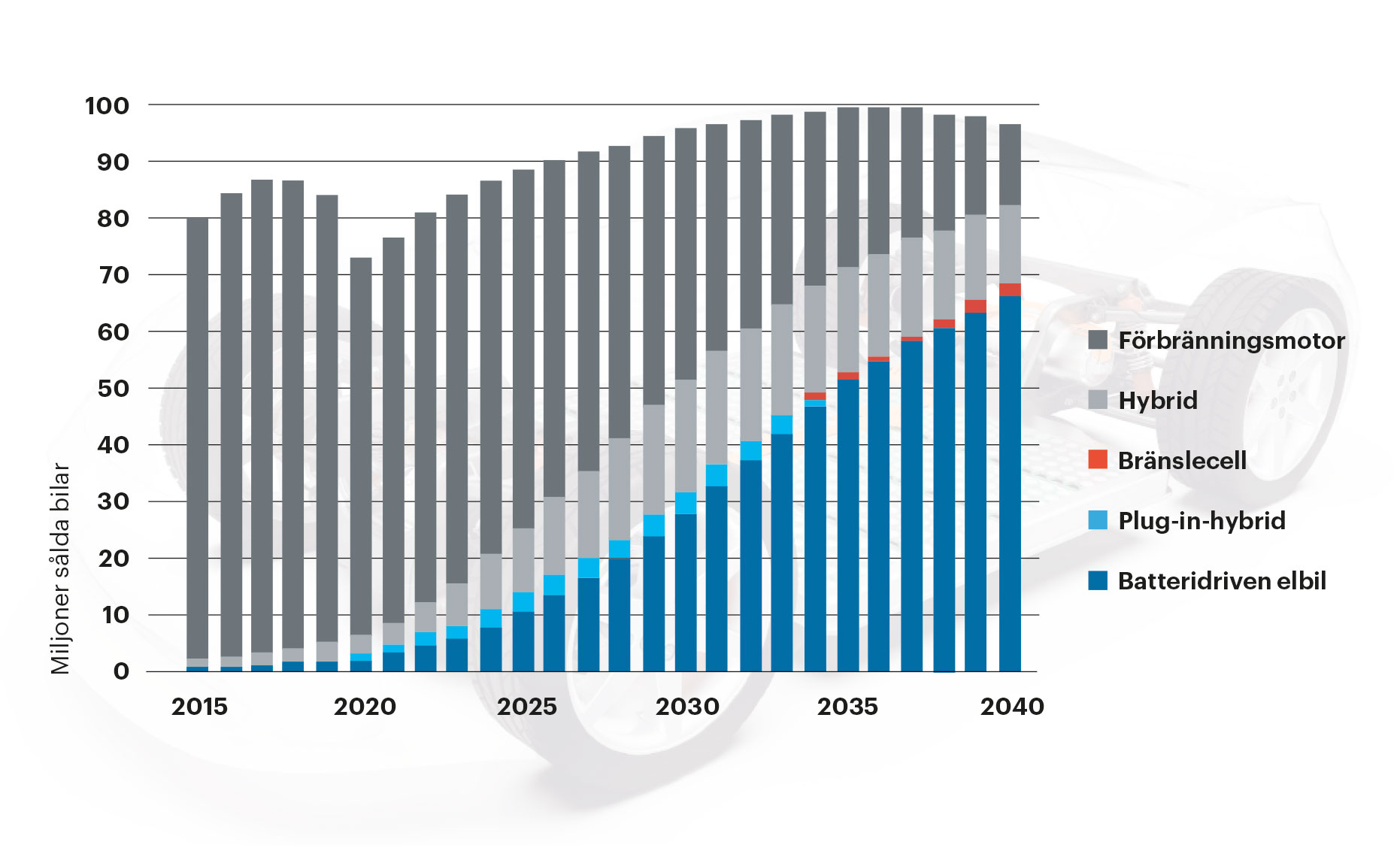

Personbilstillverkaren Volvo har målet att hälften av företagets bilar ska vara elbilar 2025. Till 2030 ska alla Volvos bilar gå på el. Och Volvo är inte ensamt. Flera andra stora personbilstillverkare har satt stoppdatum för bilar som går på bensin och diesel. Dagens omkring 12 miljoner elbilar i världen väntas öka snabbt till 54 miljoner 2025 och gå om fossilbilarna kring 2035, enligt analysföretaget Bloomberg NEF. Till det ska läggas bussar, lastbilar, arbetsfordon, fartyg och till och med mindre flygplan som ska laddas med el.

Bild: Northvolt

”Allt som kan elektrifieras kommer att elektrifieras”, skriver EU-kommissionen i sin forskningsstrategi för batterier och räknar med att efterfrågan på batterier kommer att öka 14 gånger till 2030 jämfört med i dag. För att möta den framtida efterfrågan byggs och planeras ett stort antal nya stora batterifabriker över hela världen, inklusive Northvolts fabrik i Skellefteå. Det betyder en kraftigt ökad efterfrågan på de dyrbara batterimetaller som redan omgärdas av frågetecken kring tillgång och miljö- och arbetsförhållanden vid gruvbrytningen.

Många kilo exklusiva metaller

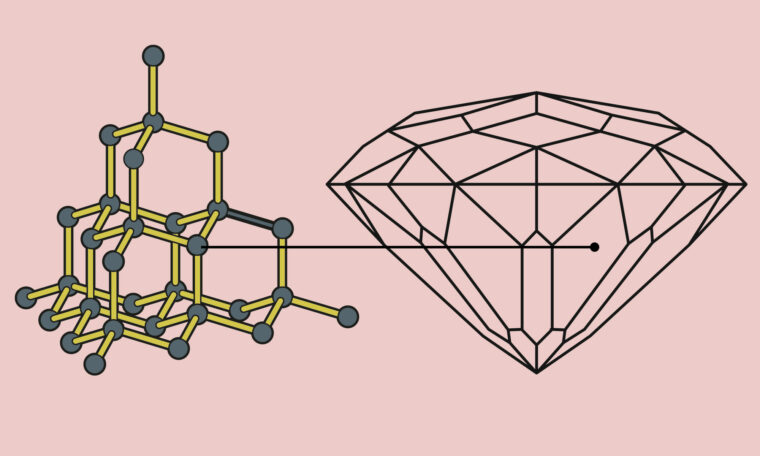

I en elbil kan batteriet väga fler hundra kilo och bestå av tusentals hopkopplade battericeller. Inne i cellerna gömmer sig tiotals kilo av exklusiva metaller. I katoden bildar nickel och kobolt en stabil struktur, där de små litiumjonerna kan slinka in och ut när batteriet laddas och laddas ur.

Att få ut metallerna är inte helt enkelt. Vid traditionell återvinning av batterier smälts hela rasket vid en temperatur på

1 200 grader Celsius. Ur smältan går det sedan att separera ut koppar, järn, kobolt och nickel. Men litium, aluminium och mangan blir kvar i slaggen. Metoden, som kallas pyrometallurgi, är också energiintensiv och kräver stora investeringar.

För att få ut alla metaller behövs en annan, skonsammare process. Den Northvolt och flertalet andra företag som vill återvinna litiumjonbatterier nu satsar på är hydrometallurgi. Då används syror och lösningsmedel för att steg för steg fånga in och separera ut de olika metallerna.

– Det är en bättre lösning. Du får ut alla viktiga material inklusive litium och det behövs inga höga temperaturer, säger Martina Petranikova. Hon leder en forskargrupp kring återvinning av litiumjonbatterier på Chalmers tekniska högskola i Göteborg och har bland annat deltagit i utvecklingen av Northvolts process.

Minska brandrisk

Men innan den kemiska återvinningen kan ske behöver batteriet gå igenom flera steg. Ett elbilsbatteri som tjänat ut måste först laddas ur så att det inte riskerar att börja brinna. Efter att elektronik, kylsystem och höljen plockats bort mals batterimodulerna ner. Det bildade strösslet sorteras. Luft blåser bort lätta plastfragment, magneter fångar järn medan aluminium och koppar siktas bort. Kvar blir det svarta pulver, den så kallade svartmassan, ”black mass”, som också är utgångspunkten för Northvolts återvinningsprocess som beskrevs i början av den här artikeln.

Bild: Northvolt

Svartmassan består av grafit från anoden och metallerna från katoden. Genom att lösa upp svartmassan i vatten och syra fås en soppa med metallerna i jonform. Men här kan också finnas en del rester av aluminium, koppar, järn och andra ämnen som först måste bort, förklarar Martina Petranikova.

En efter en plockas sedan de övriga metallerna ut med en klassisk teknik som kallas vätskeextraktion. Den går ut på att tillsätta ett lösningsmedel som är anpassat till att reagera med en viss metall, till exempel kobolt. Som olja på vatten lägger sig lösningsmedlet med den infångade kobolten som ett skikt på ytan och kan samlas in. På samma sätt fångas mangan och nickel. Till sist tas litiumet om hand.

– På grund av sina egenskaper får litium vänta tills allt annat är borta, säger Martina Petranikova.

Skärpta krav på återvinning

Teoretiskt låter det enkelt, men i praktiken måste varje steg optimeras noga för att få ut rena fraktioner som kan användas i nya batterier. Skärpta krav driver på utvecklingen. I december förra året föreslog EU en ny lagstiftning för batterier med krav på återvunna material i nytillverkade celler. Nytt är också att en viss andel av de värdefulla metallerna ska återvinnas ur uttjänta litiumjonbatterier. Till 2026 gäller att 90 procent av all kobolt, nickel och koppar ska tas om hand och 35 procent av allt litium. Till 2030 skärps kraven till 95 respektive 70 procent.

– Vi välkomnar verkligen det här lagkravet. Låt oss göra rätt från början den här gången så vi inte behöver städa upp och göra om i efterhand, säger Emma Nehrenheim på Northvolt.

I pilotförsöken har Northvolt nått en 80-procentig återvinningsgrad av litium, berättar hon, och andelen för övriga metaller ligger ännu högre.

– Det absolut viktigaste är att plocka ut så mycket material som möjligt, utan att tumma på renheten.

Bild: Getty images

Northvolt har lagt fyra år på att utveckla sin process. En av utmaningarna har varit att minska mängden kemikalier. En annan att hålla nere kostnaden. Emma Nehrenheim är övertygad om att batteriåtervinningen kommer att vara lönsam på sikt.

– Det finns inget skäl till att ett cirkulärt flöde skulle vara dyrare än att bryta malm i en gruva och utvinna metaller därifrån, säger hon.

Men för att bli lönsam behöver återvinningen komma upp i volym. Det förutsätter att batterier samlas in och hamnar hos återvinnarna. Än så länge är antalet pensionerade bilbatterier relativt få, och det kommer dröja till 2030 innan återvinningen tar fart i stor skala, påpekar batteriexperten Hans Eric Melin, som grundat och driver konsultföretaget Circular Energy Storage i London.

– Batterier håller allt längre och de som sitter i elbilar som säljs i dag kommer leva i 10–20 år, ibland med ett andra liv i alternativa applikationer, säger han och syftar på att begagnade bilbatterier till exempel kan användas i energilager i fastigheter.

Länder som Kina, Japan och Sydkorea, där majoriteten av alla litiumjonbatterier tillverkas, har dessutom ett försprång.

– I Kina finns redan krav på återvinning och storskaliga anläggningar, säger Hans Eric Melin.

Förbättra återvinningen

Samtidigt finns det stora möjligheter till förbättringar av återvinningstekniken längs hela kedjan. Batteripaketen skulle behöva bli enklare att öppna och att identifiera vilken kemi som finns i cellerna. Här vill EU införa en obligatorisk märkning i form av ett produktpass för större batterier som talar om vad de innehåller.

Batterikemi är ett hett fält och det pågår mycket forskning för att öka energidensiteten och samtidigt minska beroendet av dyra metaller. Mängden kobolt har till exempel minskat i litiumjonbatterier i förhållande till övriga material. Det gör å andra sidan att det blir svårare att få återvinningen lönsam, eftersom batterierna innehåller mindre mängder värdefullt material. Samtidigt utvecklas även nya typer av batterier med exempelvis natrium i stället för litium.

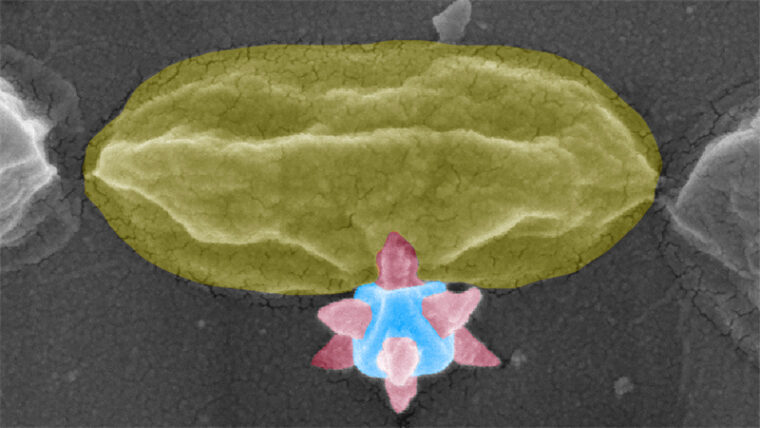

Nya vägar att återvinna utforskas också. Genom så kallad direkt återvinning försöker forskare hitta sätt att plocka ut katodmaterialet och återanvända det utan kemiska omvägar. Vid brittiska University of Leicester utvecklas till exempel en ny metod för att återvinna litiumjonbatterier med hjälp av ultraljud. I stället för att mala ner batterierna separeras katodmaterialet från elektroden och forskarna hoppas att det ska kunna återanvändas i nya batterier. Metoden fungerar dock bäst för platta batterier, och inte cylindriska där cellerna rullas ihop.

– Forskningen om direkt återvinning är i sin linda och det finns flera utmaningar. Batteriet måste till exempel vara i gott skick, säger Martina Petranikova.

Insamling den störa utmaningen

På Chalmers jobbar hon och hennes kollegor vidare med nya idéer. Forskaren Burçak Ebin har till exempel utvecklat en metod för att även återvinna bindemedel och elektrolyt, den vätska som batteriet dränks in med för att litiumjonerna ska kunna åka fram och tillbaka. I dag är elektrolyten svår att ta hand om men Burçak Ebin har hittat ett sätt att få ut den ur batteriet med hjälp av flytande så kallad superkritisk koldioxid.

I andra projekt utvecklas miljövänligare kemikalier för den hydrometallurgiska processen. Ett annat mål är att minska antalet processteg.

– En sak vi vill undersöka är om vi måste ta bort alla orenheter. Kanske hjälper det batteriets egenskaper om det finns lite koppar eller järn, säger Martina Petranikova.

Den största utmaningen för batteriåtervinning ligger dock utanför labbet.

– Insamlingen! Vi kan utveckla världens bästa teknik för att återvinna varje molekyl, men om vi inte får in batterierna kan vi inte återvinna dem. Här behövs en stor ansträngning för att skapa ett bra system.

Kunskap baserad på vetenskap

Prenumerera på Forskning & Framsteg!

Inlogg på fof.se • Tidning • Arkiv med tidigare nummer